|

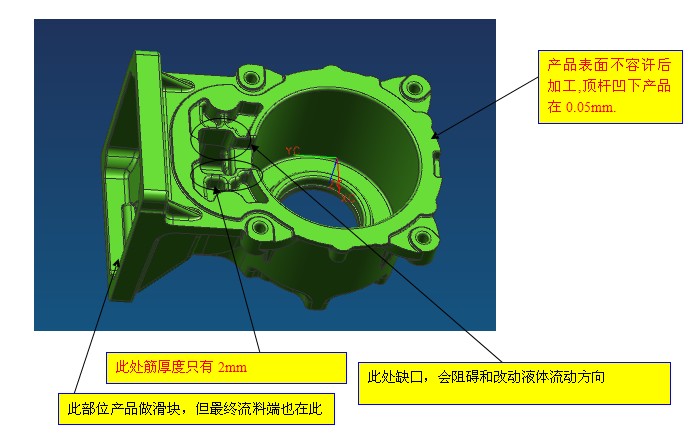

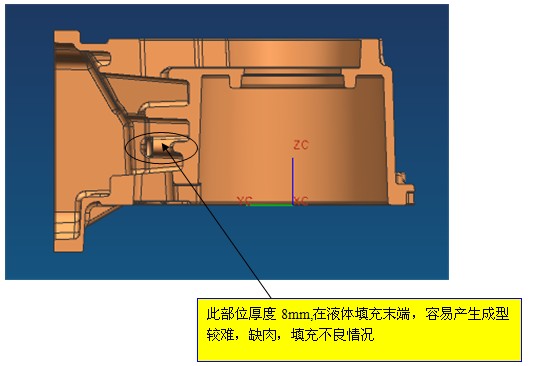

摘 要 纺织电机壳体应用在高精密,高速纺织机械行业。要求气密度高,不漏油不漏气,同心度和平面度要求较高。对模具设计上也有较高的要求,其中包括对顶杆在产品的分布,以及顶杆必须低于产品面0.05mm的技术要求。设计中,我们充分考虑了产品本身的使用性能,机械性能,产品的组成结构,产品压铸工艺,填充工艺。,由于产品壁很厚且不均匀,厚的有近10mm,薄的地方只有2mm左右。在模具工艺设计过程中需考虑到模具填充速度,填充时间,浇口厚度,填充方向及相关的一些压铸工艺

关键词:气密度、内浇口截面积、模仁材料、热处理、机加工、浇口模拟、填充速度、填充时间;

一:产品分析

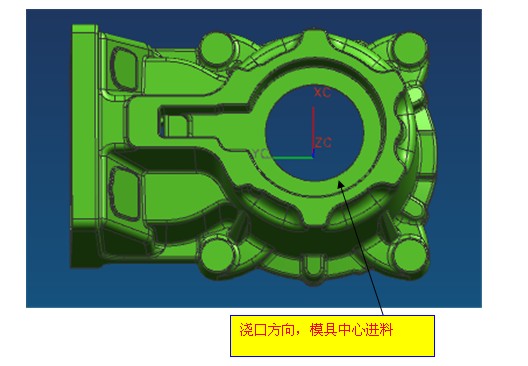

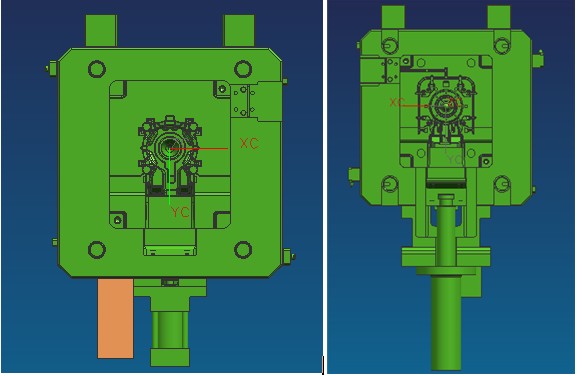

设计压铸模具时,必须全面分析压铸件的结构,了解产品的各个部位成型情况以及产品浇口位置,产品上顶杆位置,渣包和排气位置,产品气密度要求高的部位,成型最难的部位。附图纺织电机壳体产品图。

分析产品后得出结论为:需中心进料,考虑气密度要求,采用真空排气法。顶杆分布需均匀且要足够的强度。考虑到滑块产品部位是最后成型,此部位需要压铸时加热生产,改善排气结构,提高生产效率。

2.模具工艺系统设计.

对铸件产品了解完后,需开始进行模具工艺结构的分析和理论设计,在设计过程中要考虑以下几个模具设计的最基本因素。①内浇道位置的确定和大小位置确定。②压铸机的选择。③模具填充率。⑤冷却系统设计。

2.1内浇口位置的确定和参数确认。

从铸件产品位置分析如下浇口放置位置图.根据产品外观和气密度要求及液体流向, 采用中心进料比较合理,其优点:a.避开浇口部位的滑块位置。使模具结构简单化。b 成形比较容易,c 与以后工艺系统的修改。D压铸时填充容易。缺点:填充最后,壁较厚的滑块部位容易成气孔,花斑现象,靠浇口部位容易产生冲料现象。

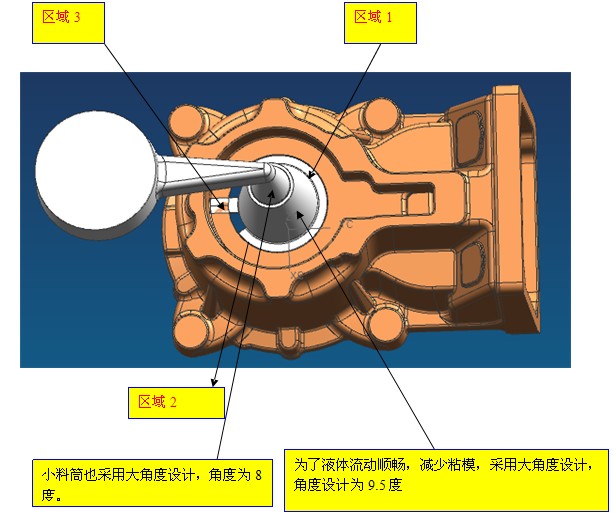

确定好浇口为中心进料后。内浇口设计为半封闭形较合理,把铸件成形分成3个区域设计内浇口进料。这样做的优点在于去除浇口比较容易,靠滑块成型难得地方内浇口厚度根据比例适当厚些,其它区域内浇口适当薄些。根据进料部位产品厚度和内浇口截面积设计公式:Ag=w/prgt.其中Ag:进料口总截面积

M㎡。W:成品重量,Vg:填充过度,T:填充时间。根据铸件的壁厚,选用填充,时间为约0.15sec. 填充过度流动 比,选择为25m/sec左右。经计算Ag=5.3/25*0.15*2.4=5365.c㎡,确认内浇口厚度为区域1处为2.8mm, 区域2处为2.2mm, 区域3处为2mm.为了三板模在开模时能够减短横向和立向连接处的进料小端,又要考虑填充产品。综合考虑此处设计直径为12.8mm。根据产品重量2.67Kg。料筒直径为90mm。

2.2模具的结构设计

根据中心进料模具采用三板模结构如图:浇口小端采用油缸切割设计,比较安全去除横浇口,使模具在开模开始时油缸切除浇口同步进行。料筒处料头切除掉落后进行二次分模分离动静模。取出产品。模具采用精定位和圆导柱配合模具,防止模具错位产生。模具安照欧洲HASCO标准设计。

2.3压铸机的选择。

压铸机的选择一般都是根据锁模力未选用,计算锁模力的公式如下:

F锁≥K(F1+F2).式中,F锁为压铸机应有的锁模力KN;K为完全数(一般取1.25);F为主账型力,铸件在分型面上的投影面积(包括浇注系统和溢流系统的面积)乘以压射双压KN;F为分肱压力,作用在滑块锁紧面上的法向分力引起的肱型力之和。KN. F=AP/10.式中A为铸件在分型面上的投影面积=40259 M㎡。根据产品平均壁厚和单位作用的压力,可以计算出压铸机吨位≈500 Ton压机,这付模具选用500吨压机生产

2.4模具填充率的理论计算;

对于气密性要求高的铸件,填充率最好设定在35%-50%左右,这样可以避免更多的空气进入型腔,影响铸件的质量。料缸的容积计算;Πd2*L*p=3.14*45*45*2.7*630=10.82Kg.模具填充率=3.75/10.82*100℅=35℅ 满足铸件要求。

2.5加热和冷却系统设计确定;

对于冷却系统设计原则,一般用直水道加热系统和浇口处冷却结合方法。首先直流道冷却系统考虑优先,点冷却系统相铺。在浇道处开通直流道,以控制浇口温度,在成型部位不能设流道处做点冷却,一股在靠近流道的每个区域都要,设立点冷却系统,在远离浇口型腔部位,模芯和模框上布置加热系统,目的是为了平衡模具整体温度,不要产生热节,有利于提高模具的使用寿命和提高铸件质量。模具温度采用自动加热进行自动作业。

3.验证工艺系统的合理性

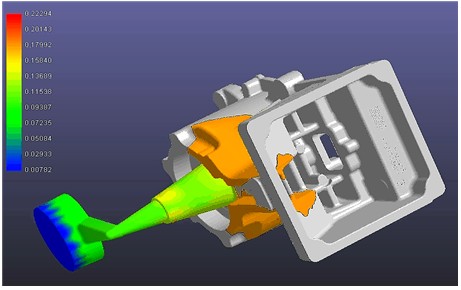

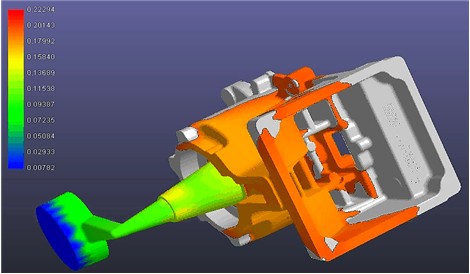

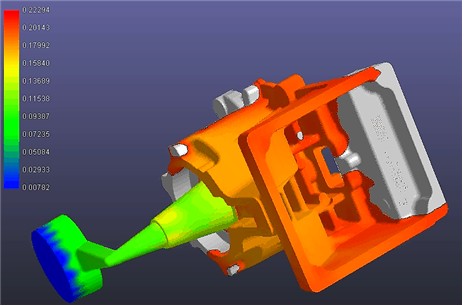

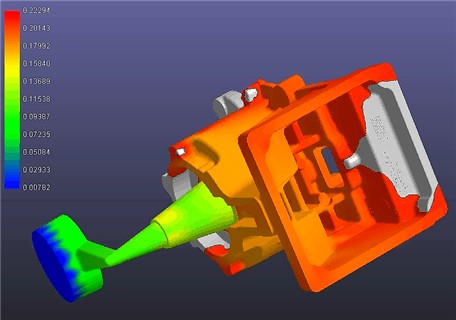

通过3D造型后给模拟软件模拟如图分析,液态在

模具中流动状态;

通过模拟可以发现设计中的一些需改良的地方。在模拟中不断的改善设计,在设计中继续模拟,直到有一个满意的理论数据。说明模具在设计前期工作已经基本完成。

4结语

一付模具设计成功否,是一个系统工程,它结合了材料力学,热处理,流态动力学及人机一体化等要求,工艺系统设计的成败与否,是铸件质量的关键。

参考文献

1.潘宪曾,压铸模设计手册{第3版}【M】机械工业出版社

2.王振东,金属压铸成型新工艺与夺铸件生产,新技术及压铸模设计制造选用,国内处最新压铸技术标准应用实务全书;北方工业出版社。

---- 文章出处:中国压铸模具网 www.mould.org.cn 欢迎转载

|