摘 要: 针对电火花成型加工中由于电极圆形平动产生的加工误差,提出了圆形平动补偿修正原理,开发了电极圆形平动补偿系统。实验证明,该系统有效减少了加工误差,提高了加工精度。

关键词:电火花加工;圆形平动

1 前言

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,又称放电加工或电蚀加工,英文简称EDM。电火花加工的主要用于加工具有复杂形状的型孔和型腔的模具和零件;加工各种硬、脆材料,如硬质合金和淬火钢等;加工深细孔、异形孔、深槽、窄缝和切割薄片等;加工各种成形刀具、样板和螺纹环规等工具和量具。

由于电火花加工的原理是利用电极与工具之间的电压差所产生的火花放电形成的瞬时能量来蚀出材料,因此加工之后的工件形状与设计要求通常会产生一定的偏差。为了减少这种误差,必须对电极进行修正。目前通用的做法有两种,一种是凭经验通过手工修配对电极进行修正,另一种是在CAD系统中对电极三维模型进行曲面均匀偏置。

手工对电极进行修配效率低、劳动强度大、质量不稳定,而在CAD系统中简单地对产品的三维模型进行均匀偏置得到电极模型的方法仍然存在较大的误差。

本文提出了基于NC刀轨的电极圆形平动补偿修正方法,利用VC平台开发了EDM电极圆形平动补偿系统,通过修正电极加工过程中的运动轨迹实现补偿,达到减少加工误差、提高加工精度的目的。

2电极圆形平动的补偿修正原理

2.1电极圆形平动的误差研究

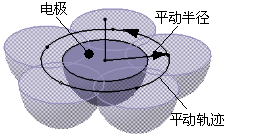

在电火花成型加工中,电极的圆形平动的轨迹在XY平面内是一个圆,如图1所示。由于我们可以将电极看作是刚体,因此电极上的任一点代表了整个电极的运动。在如图1中,示意表示了电极平动的运动轨迹,其中中间是不平动时的位置,周围的电极是运

动的轨迹位置,图中为了使运动的情况表达清楚,故意把运动轨迹夸大。

图1 圆形平动的运动轨迹

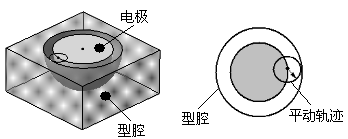

电极在圆形平动中,使型腔在向外扩张,扩张的程度与电极圆形平动的平动半径直接相关。如图2中,左图是电极圆形平动后的型腔情况,右图是电极圆形平动误差形状原理图。由图中可见,电极圆形平动的误差形状也是电极平动轨迹的最大包络曲面。

图2 圆形平动误差形状

2.2圆形平动的补偿修正原理

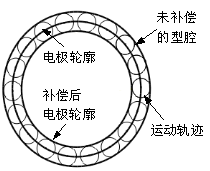

在电极的圆形平动中,电极上的每一点都是做圆形平动,平动扩张后的电极型腔是一系列平动圆形轨迹的外包络线,由此可见,运动后的型腔是电极的外轮廓向外扩张了平动轨迹的半径。所以,对于圆形平动的电极补偿修正,可以使电极的轮廓向里缩小平动轨迹的一个半径值,电极的轮廓缩小一个平动半径后的轮廓就是运动轨迹的内包络线。如图3所示。

图3 圆形平动的补偿修正

电极的圆形平动的补偿修正,是将电极的轮廓沿着电极曲面的内法矢在XY平面的投影偏置圆形平动轨迹的半径,按照公式(1)进行计算。

(1)

(1)

式中:

:补偿后的电极曲面;

:补偿后的电极曲面;

:理想型腔曲面

:理想型腔曲面

:理想型腔曲面

:理想型腔曲面 在计算点P处的法矢在XY平面上的投影;

在计算点P处的法矢在XY平面上的投影;

:圆形平动轨迹的半径。

:圆形平动轨迹的半径。

2.3圆形平动的NC刀轨补偿修正方法

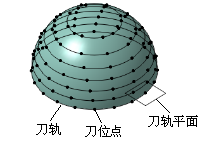

圆形平动的电极平动补偿修正要求刀轨是行切刀轨,也就是在产品造型上生成数控程序时刀轨平面垂直于电极平动的轴线(Z轴),即XY平面。图4所示是行切刀轨的情况。

图4 行切刀轨

对于一条行切刀轨上的n个点,记为Ql (l=1,2,…,n),对于每一个刀位点,按照下面的公式(2)进行圆形平动的补偿修正。

(2)

(2)

式中:

——电极圆形平动的半径;

——电极圆形平动的半径;

——刀位点

——刀位点 所在刀轨在

所在刀轨在 处的外法矢量,可用下面公式进行计算。

处的外法矢量,可用下面公式进行计算。

式中:

式中:

q:点的下标记号,由刀轨的总刀位点数和需要计算的刀位点的下标号计算求得,表达式如公式(3)所示。其中“%”式模除符号。

(3)

(3)

以图4中的一条刀轨,按照上述的圆形平动补偿方法,补偿修正后的刀轨如图5所示。

图5 圆形平动补偿示例

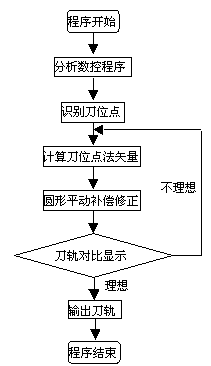

3电极圆形平动补偿系统的开发流程

基于VC平台开发的EDM电极圆形平动补偿系统,其开发的关键技术主要有以下几个步骤:

1、数控程序的读取与存取

基于NC刀轨的系统开发,需要读取用户提供的数控程序,提取数控程序中的有效刀位点,并整理形成规定的信息,最后存放起来,形成原始的数据供给后续的处理工作。

由于数控程序所包含的刀位点可能非常大,如果直接保存在系统的内存中,可能使系统溢出或者占用内存后使系统运行速度下降。因此,需要将刀位点整理形成规定的格式,保存到系统硬盘中的文件中。在系统实现时,需要先开辟一个临时文件来保存提取出来的刀位点信息,在补偿计算完成后,再将临时文件删除。

数据的存取与数据的读取基本采用相同的方法与思路。由于数控程序的刀位点可能非常多,无法将这些刀位点保存在系统内存中,而只能保存在硬盘中的文件中。刀位点信息的存取在补偿过程中需要经常进行,刀位点的存放和读取相当重要。

2、数控刀轨的识别及分离

电火花成型加工电极平动补偿是基于数控刀轨的,因此在补偿计算之前需要对数控程序的刀位点进行识别和分离。分离之后的刀位点都以刀轨的形式进行操作,因此需要记录刀轨的数量、每一条刀轨的总的刀位点数,以及在刀轨所存储的文件中每一条刀轨的起始位置。

3、刀轨的补偿计算

刀轨补偿计算是系统实现的核心。刀轨的补偿计算包括刀轨文件的读取、法矢量的计算和补偿后的刀轨的保存。

刀轨的读取可以通过刀轨信息数组中所含有的刀轨在刀轨文件中的起始位置和该刀轨的总刀位点数来进行;法矢量的计算可由圆形平动的NC刀轨补偿修正方法中的公式(2)来实现;完成刀位点的补偿后,按照存储刀位点信息的方法,将其存放在开辟的保存补偿后刀位点文件中。刀位点的序号与分离后的刀轨刀位点序号相同。

4、补偿计算的交互修正

由于系统在补偿计算时可能出现误差,需要进行修正补偿,因此系统提供用户交互修正的功能。

对于完成补偿计算后的刀轨,系统首先逐条显示该刀轨补偿前后的对比情况,用户通过观察补偿计算,找出奇异点,并用鼠标捕捉需要修正的点,拖动到合适的位置,释放鼠标,完成刀位点的修正。完成整一条刀轨的修正后,如果需要对修正的结果满意,可以确定修正,系统将修正后的刀位点写入补偿文件。

系统开发的流程图如图6所示。

图6 系统开发流程图

4实验验证

为了验证电极圆形平动修正原理的可靠性,按如下方法进行试验:

(1)在三维软件中生成直径分别为20mm、40mm、60mm的半球形电极,并依次生成电极加工的数控程序;

(2)利用电极圆形平动补偿系统依次对三个数控程序进行修正;

(3)在数控机床上对三个未补偿与已补偿的数控程序分别进行加工,平动量为1mm;

(4)利用三坐标测量仪对加工之后的型腔进行测量,并对数据进行分析。

表1 试验结果数据对比

|

项目

|

未补偿

|

已补偿

|

|

60mm

|

测量值

|

60.92

|

59.89

|

|

尺寸误差

|

1.5%

|

0.18

|

|

40mm

|

测量值

|

40.88

|

39.85

|

|

尺寸误差

|

2.2%

|

0.38%

|

|

20mm

|

测量值

|

20.91

|

19.90

|

|

尺寸误差

|

4.5%

|

0.5%

|

由实验数据对比可知,电极圆形平动补偿修正很大程度降低了电极平动所产生的尺寸误差;若平动量相同,电极直径越大,误差的绝对值相差不多,但电

极加工的精度越高。

电极圆形平动补偿修正之后加工的型腔通常比实际值偏小,造成这种结果的因素很多,主要原因在于电极损耗。

5结论

电极圆形平动补偿修正原理对加工电极用的数控程序进行了补偿,有效解决了因电极平动而产生的误差问题,提高了加工精度,保证了加工质量与稳定性,缩短了加工周期,降低了生产成本。

但由于电火花成型加工的机理非常复杂,影响电火花加工的因素很多,需在以后做进一步的研究。

参考文献:

[1] 谢龙汉、单岩、王刚. EDM电极平动系统的开发. 模具工业. 2003.No.12

[2] 赵万生. 实用电加工技术. 北京:机械工业出版社,2002

---- 文章出处:中国压铸模具网 www.mould.org.cn 欢迎转载