|

0.引言:

CAD/CAM技术促进了制造业的快速发展。经过近三十年来的发展,我国模具CAD/CAM技术有了长 足的发展,在国内的模具生产中,CAD/CAM技术已经得到广泛的应用,并逐渐向集成化、智能化方向发展 。但国内企业在UG、Solidworks等软件上的二次开发较少,尤其是数控加工自动编程,国内外对其的研 究文献很少。实型铸造的铸件结构通常比较复杂,要创建的数控操作数目多,在数控程序设计过程中, 数控工程师的大量时间都用在了添加几何体、判断材料侧和设置加工参数等各种单调机械式的重复操作 上,且极易出错,设计师不得不把本应花在工艺设计上的时间用在简单没有技术含量的动作上,人力资 源没有得到充分的利用,效率低下,影响模具的生产成本与制造周期。因此,为了使数控加工流程变得 自动化,提高企业效率,本文在与北京比亚迪模具有限公司合作项目的基础上,开发了基于UG软件的数 控自动编程工具,该系统采用流程化的设计导向技术,利用模板载入技术和对象自动识别技术,提供了 智能化的数控程序设计方法,无需设计人员有太多的编程设计经验就能在原有数控模板基础上实现快速 高效的数控编程。并成功解决了自动编程中遇到的三大难题:①加工对象自动识别;②加工区域间的刀 路优化;③材料侧的自动判断。

1.实型铸造模具结构特征及加工工艺

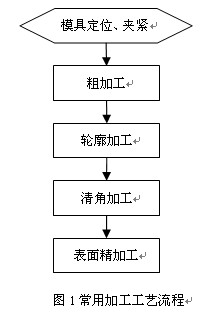

实型铸造技术可应用于生产汽车覆盖模具、刹车盘、缸盖、机床和重型机械铸件等铸件。由于 实型铸造工件结构的多样性和复杂性,其泡沫塑料模型的不同部位的加工面和加工方式均不相同。北京 比亚迪模具公司实型部门生产的主要是汽车产品模具,其泡沫模型结构较为复杂,型面多而高低错落, 各个部位的加工顺序复杂。其加工方法主要有平面铣、型腔铣、固定轴曲面轮廓铣和电位加工。平面铣 最常用于粗加工,为精加工操作做准备,也可以用于精加工零件的表面及垂直于底平面的侧面;型腔铣 与平面铣一样是在与XY平面平行的切削层上加工;固定轴曲面轮廓铣用于精加工由轮廓曲面形成的区域 的加工方式,它允许通过投影矢量以使刀具沿着非常复杂的曲面的复杂轮廓运动[1]。实型 泡沫塑料模具的加工工艺流程通常如图1所示,并根据模具本身的复杂程度、加工深度等情况,在此流程 基础上再添加多个可选工序。如曲面半精加工、局部清角等。

2.数控自动编程工具工作原理

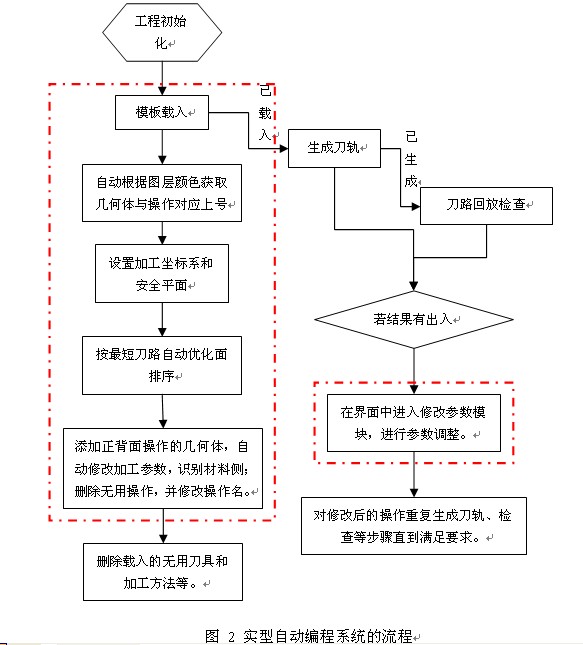

数控自动编程是利用计算机和CAD/CAM设计软件的前置、后置处理程序得 到零件加工程序的一种快速高效编程方法。模具生产部门对其产品的数控加工程序参数都有一定的标准 ,根据这个标准利用模板技术建立标准数控程序模板文件。本工具将自动载入数控程序标准模板,自动 识别加工对象,完成添加几何体,判断材料侧,修改加工参数,生成刀轨,自动命名等一系列操作,并 把没有匹配到的标准数控程序删除,达到快速高效完成数控程序设计的目的。整个工作流程如图2所示。

-

工程初始化:打开加工零件,程序读取excel配置单,识别零件加工信息,将其显示于 界面。

-

模板载入:程序导入标准模板;设置加工坐标系和安全平面。

-

自动识别加工对象:根据零件图层和颜色信息,自动识别加工对象,获取加工操作, 将对象加入加工几何体,同时删除没有加工对象的操作。

-

最短刀路优化:利用最短刀路优化技术搜索最优的加工顺序。

-

自动修改加工参数:根据加工对象的类型,如轮廓、型腔、型面等,及位置信息添加 或修改相应的加工参数,对轮廓线加工,利用材料侧自动识别技术得到正确的材料侧。

-

参数手动调整:当检查出数控程序有出路时,进入参数修改界面,手动调整参数到合 理值。

3. 数控自动编程关键技术研究

3.1 加工对象自动识别技术

自动识别技术是数字化、智能化时代的一个重要标志。十几年前人们就已经从简单的二维图像 开始研究自动识别技术,目前二维图像自动识别技术已经趋于成熟,许多学者已经从原来的二维转向三 维模型的自动识别技术研究。由于三维模型比二维图像更能表现事物的真实,具有更多的细节元素,其 识别要复杂的多。虽然在这一领域人们已经提出了很多效果明显的技术,但这些技术都只适用于某些特 定的模型,比如它们能很好的识别鸟类、汽车、椅子。但是,对某些局部信息却不能很好的识别,特别 是对模具行业的一些模型,至今还没有好的技术能自动识别。零件中某一局部数控加工对象的识别就更 难适用了。为了实现加工对象自动识别,本文采取了“图层-颜色”区分技术,达到了计算 机自动识别加工对象的功能。

每个要加工的零件一般都有上下两个加工表面,分别对应于两个加工坐标系。为了满足自动正 确识别对象,引入图层区分技术,即同一个零件把它放在两个相邻的图层里,分别为正背面,在图层设 置catigory中给出其名称(名称是关键,列表框显示的一栏栏信息就是在这里设置的,并且后面很多程 序都以其来判断是否作出下一步操作),且每个图层里只有一个坐标系,程序通过遍历得到它,设为加 工坐标系。同时结合配置文件里设定好的对象颜色,计算机便准确无误地识别出了加工对象,将其tag值 和数目存储在结构体数据里。在模板载入后,针对每个操作从结构体数组里查找对应加工对象的tag,将 其加入操作几何体里,如果对象数目为0,表示这个操作无用,将其删除。这种采用“图层-颜色 ”区分技术,识别准确,操作简单,检查方便,不易出错。

3.2 最短刀路优化技术

以往优化刀轨的研究都是基于单个加工区域的,文献[2]提出可变行距的螺旋线与 Zigzag混合刀轨优化算法,文献[3]对多轴加工行距提出了一套刀轨最优行距计算方法。文 献[4]对相邻刀轨环之间的光滑曲线过渡进行了研究。他们的共同特点都是对单个加工区域 的生成刀轨算法进行研究。目前,这方面的技术已趋于成熟,而且UG软件本身已经提供了很好的单区域 刀轨生成算法。但是国内针对自动优化多个不同区域面之间的加工顺序和进退刀点的研究几乎没有,当 多个加工对象同时添加时,UG软件在这方面提供的算法不能很好的减少抬刀空行程,降低了数控加工的 工作效率。数控工程师为了达到最短刀路的目的,不得不手工调整各个对象的加工顺序,但是当对象很 多时,调整的工作量将变得很大,人力资源被浪费在了简单繁琐的操作上。因此,设计一套最短刀路优 化程序便成为实型数控自动编程的关键。

3.2.1跳刀问题的提出

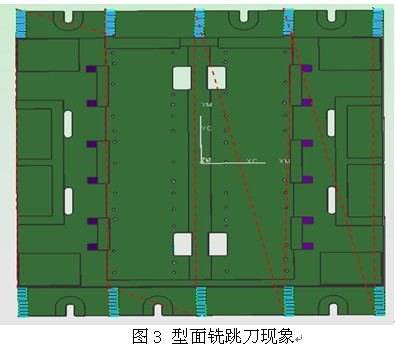

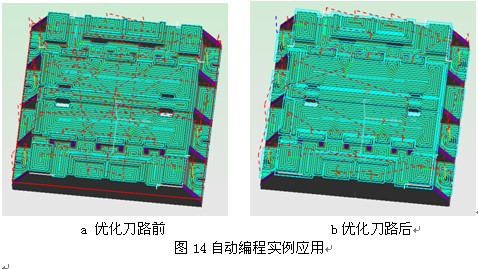

数控机床加工完一个区域对象后,本应加工离退刀点最近的下一个加工区域,却加工了距离更 远的对象的现象,叫做跳刀,如图3所示,UG的算法都是从每一行的开始走刀,刀轨间的空行程跨度很大 。很明显,程序应该走“弓”字形路线,并从水平方向安排刀路更合理,以达到最小的空行 程,并选择最靠近前一个退刀点的地方做为进刀点。数控加工还需遵循一定的顺序原则:先铣高面,再 铣低面,先铣大平面再铣小平面,以最大限度地减少铣削废料对已加工区域的烫伤。由于程序是根据UG 软件对加工面的搜索顺序来添加的,这个顺序不一定符合加工顺序原则,往往会造成乱跳刀的现象,使 机床的空行程增大,降低加工效率,如图14a所示,未给面排序前,不同加工区域面之间的抬刀空行程长 而乱,容易使已加工面被铣削废料烫伤,不合理。而b图是通过设计程序使其模拟人的思想方式顺序添加 面得到的效果图,其空行程最短。

3.2.2刀路优化基本概念

在介绍刀路优化算法之前,这里先明确三个基本定义:

1、区域面高度:指在加工坐标系下,加工区域面(一个或几个面组成)最 低点的Z值。

2、等高区域面:在加工坐标系下,以最高的区域面为参照,加工区域面 的高度落在△Z范围内的面称为等高区域面,△Z称为等高面阀值。等高区域面是同一层高度下要加工的 面。

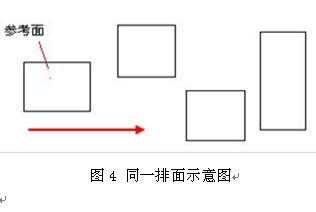

3、同一排面:等高区域面的包络矩形在X0Y平面上的投影,与第一个投影参照面在排列方向上 相交的所有等高区域面,称为同一排面,如图4所示。

3.2.3刀路优化算法

(1)产生式系统的应用

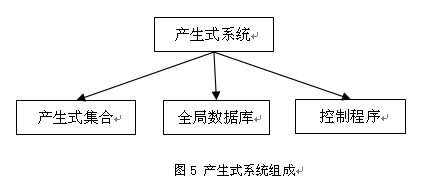

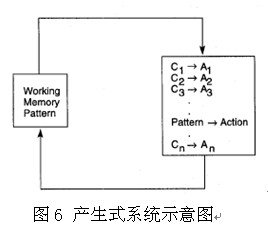

本文利用产生式系统原理设计了刀路优化程序。产生式系统是人工智能中一种特别重要的计算 模型,它不仅用来实现搜索算法,而且还被用来对人类的问题求解方法建模,1943年Post首先在一种计 算形式体系中提出。产生式规则简称产生式,它是指形如它是指形如α→β或 IFαTHENβ或其等价形式的一条规则。产生式系统具有知识和控制的分离、可以自然地映射到 状态空间搜索和产生式规则的模块性等优点。目前,许多专家系统采用产生式系统为体系结构。产生式 系统由产生式、工作内存和控制程序三个基本部分组成。

|

|

|

-

产生式集合:一个产生式就是一个“条件-动作”对,定义了求解问题的 一个知识块。

-

全局数据库:推理过程中对世界当前状态的描述。即当前系统中面的排序状态

-

控制程序:对产生式的选用和整个系统的工作进行控制的子系统。即决定该采用哪一 条适用规则,且当数据库的终止条件满足时,就停止计算。

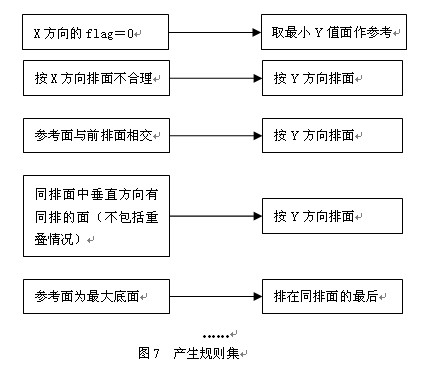

图7为本系统定义的产生式规则集,根据这些规则,程序能够自动搜索到使刀路最短的排面顺序 ,同时满足加工顺序原则。

组成产生式系统还需设计好全局数据库――知识的表示,即设计合理的数据结构来描述面的当 前排序状态。利用加工对象自动识别技术得到每个操作的几何体信息后,要把这些信息存在内存中。在 进行刀路优化前,先对面进行一些预处理,利用递归算法将所有相接的面组合成加工区域面,用 Face_Data结构体容器将区域面及其几何信息存储好,作为产生式系统的全局数据库。这些数据的相对顺 序描述了刀路优化的进行状态。每个Face_Data结构体是全局数据库的一个单元,其结构如下所示:

structFace_Data

{

vector<tag_t> tagArrary ;//用于存放几何体的标识

double box[6] ;//用于存放几何体相对于加工坐标系的包络矩形

double height ;//表加工区域的最小Z值

double area ;//表加工区域面积

string flag;//刀路排序标记,"X"表按X 正方向排,"-X"负方向排;同理"Y","-Y"

};

(2)算法的设计

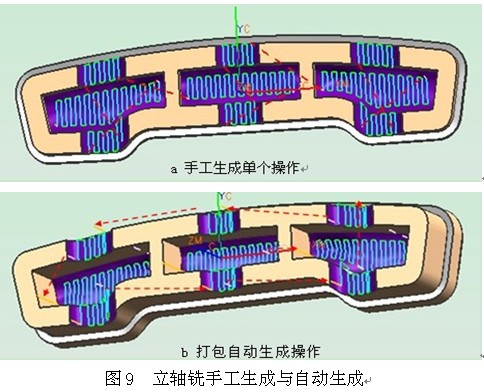

在UG中,立轴铣没有像平面铣那样按添加面的顺序产生刀轨,因此,采用打包程序组的方法, 把每个区域面单独生成一个操作程序,并按照最短刀路原则排序。

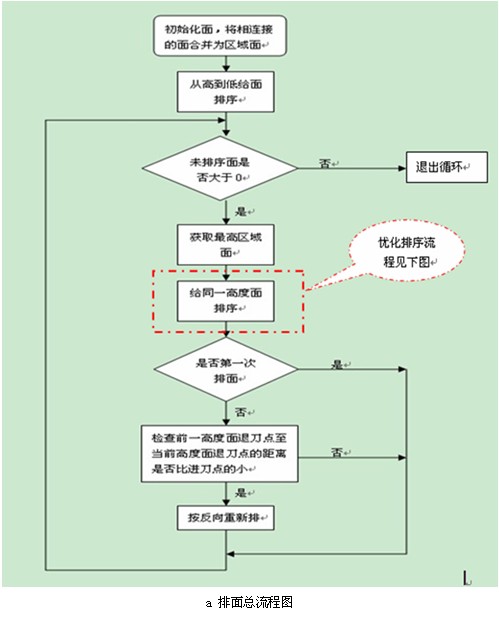

将不同类型的加工面按照区域面的高度从高到低排序,以第一个最高面为基准,在等高面阀值 内,提取等高区域面,并对其进行排序。

|

|

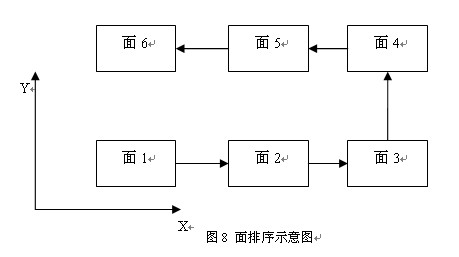

如图8,以按X方向排面为例,先对同一高度的区域面按排分好,程序先自动搜索到面1作为第一 排参照面,与其相交的归为同一排面。以此,依次向Y方向前行,将等高区域面在X方向上按排分好,最 后再给同一排面按X正/负向排序。考虑到排与排的相对位置可能不是并排平行的,而是交错开的,如果 单纯的靠奇偶排来确定每排的进刀面是左或右,并不能使所有情形达到最短刀路。本文利用静态浮点型 变量在内存中不随函数的退出而释放的性质,在判断进刀面函数里分配一个静态浮点型变量 PreListOutPoint记录每一排的退刀点坐标,通过比较退刀点到下一排第一个面和最后一个面的距离,选 近的一方做为下一排的进刀面,这样不管下一排是向左还是右错开都能保证空行程刀路最短。同理,两 组不同等高区域面之间,也存在错开的现象。在排面函数最外层设置PreHightFaceOutPoint[2]数组,记 录前一组等高区域面的退刀点,程序先按默认顺序对当前组等高面排序,并测量前组退刀点到当前组等 高面四个角落面的距离,选择最短的那个面作为下一组的进刀面,并相应地调整排面顺序。至此,排与 排,等高面组与等高面组之间的退刀点到进刀点的空行程总是最短的。图9为手工生成单个操作和自动生 成打包操作的刀路对比图。显然使用本工具自动生成的操作空行程最短。

图10为刀路优化算法流程图:

3.3 材料侧自动判断

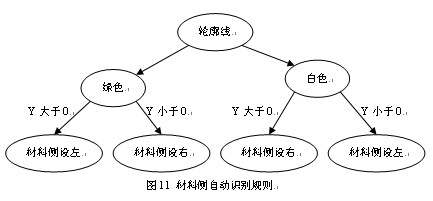

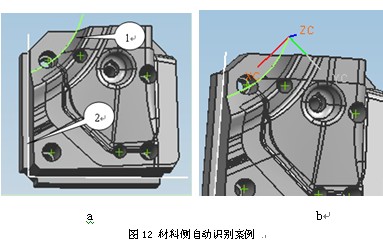

材料侧的手工设置比较麻烦,容易误选,因此使用计算机自动识别显得尤为重要。UG中的材料 侧是指材料相对于边界曲线的位置,材料是不能铣的。轮廓线有开放和闭合两类,进而材料侧也有内外 侧和左右侧之分。闭合边界曲线的材料侧在内,指产生的刀轨在边界曲线外围,反之在内;开放边界曲 线左右之分是以边界曲线的起点到终点的方向为参照的。材料侧的正确识别非常重要,否则产生的刀轨 就会把材料铣去。如何让计算机像人一样识别出任何情况下的材料侧是本系统的一个技术难点。

对于封闭轮廓线,只要按照载入的标准模板程序类别直接设置即可。但开放轮廓线却有复杂的 情况,不能简单的根据模板程序来设置。如图12a所示的1、2线两种情况,如果以模型中心点在曲线的左 或右做为判断依据,满足了线2的情形,但线1的情况却出错了,更为严重的是:当一个prt文件里有多个 实体,如镶块文件时,用几何体中心相对轮廓线的位置来判断无法得到正确的结果。因此,用实体包络 中心相对于曲线的位置来判断材料侧这个方法行不通。本文采用“颜色-坐标系”法自动识 别材料侧,其撇开了模型实体的影响,仅通过轮廓线就可以实现材料侧的正确判断。规定给要使刀轨产 生在弯角内的轮廓线赋绿色(即材料侧在弯角外),反之赋白色。以图12a中线1为例,刀轨要产生在弯 角内。利用UG/API函数得到轮廓线的起点和终点。以起点至终点方向为x轴方向,加工坐标系的Z轴做为z 轴方向,以起点作原点创建如图b所示的新坐标系。再利用UG的API函数得到轮廓线相对于新坐标系的包 络中心坐标,若其Y值大于0,则从x轴方向看,材料侧设置在左边,即图中所示情形,若Y值小于0,则材 料侧设置在右边。这样无论曲线的起点在哪边都可以准确地判断出材料侧。同理,白色轮廓线也是如此 。此外,轮廓线还可能是一条直线没有弯角的情形,此时,上述方法已不在适用。规定在设计轮廓线时 ,给它加一个小小的拐角,巧妙地解决直线情形,使上述方法也同样能适用。

|

|

4.数控自动编程的实现与应用

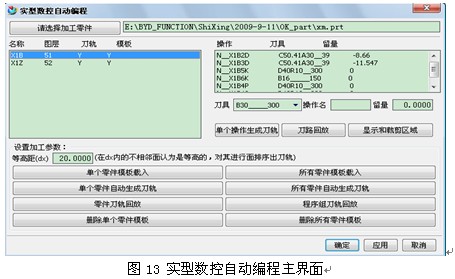

实型数控自动编程系统主界面如图13所示。图14是平面铣和型面铣的加工 效果图。ab两图鲜明地反映出刀路优化前后的效果。显然刀路优化后所得到的加工刀路空行程量是最短 的,且符合数控加工工艺顺序原则。数控自动编程在数控加工领域有着广阔的市场应用前景。

5.结论

本文基于UG软件开发了实型铸造数控自动编程工具,提出了加工对象自动识别和材料侧自动判 断技术,利用产生式规则设计了刀路优化程序,实现了数控编程自动化的目的,同时支持手动调整参数 ,所生成的数控操作符合生产制造的工艺原则。在保证产品质量的同时,大大节约了设计生产时间,提 高企业的效率,为企业在竞争日趋激烈的市场中提高了竞争力。

参考文献:

[1]郑贞平、张小红、易伟明 数控加工典型范例教程 电子工业出版社2007

[2]孙全平 廖文和 盛亮 复杂多曲面高速铣3轴精加工刀轨优化算法 计算机辅助 设计与图形学学报2005.3 第17卷 第3期

[3]严思杰 周云飞 赖喜德 陈学东 多轴加工刀轨最优行距计算方法研究 航空精密制造技术 2006.10 第42卷 第5期

[4]余湛悦 周儒荣 庄海军等 一种数控加工刀轨生成的并行算法 机械科学 与技术 2004.3 第23卷 第3期

[5] D.A.Waterman and F.Hayes-Roth,Pattern-Directed Inference Systems, Academic Press, New York,1978.

[6] E.Elock and D.Michie ed.,Machine Intelligence, Vol.8, Ellis Horwood, Chichester, England, 1977.