|

摘 要:采用激光熔凝处理方法对SKD61模具钢表面进行仿生强化,利用光学显微镜(OM)、扫描电镜(SEM)及能谱仪(EDS)等手段分析了激光仿生强化处理后SKD61模具钢的微观组织和合金元素分布情况,并测试了不同区域熔凝处理和620℃回火后的显微硬度。结果表明:SKD61模具钢激光熔凝处理后得到熔凝区、热影响区和基体三层组织,熔凝区组织为极细的等轴晶和柱状晶,消除了夹杂相,合金元素基本均匀分布,与常规热处理相比,熔凝区的显微硬度和回火稳定性显著提高。经激光激光仿生强化处理后的铝合金顶盖压铸模寿命由21000件提升到37000件,比未强化的模具寿命提高了76.2%。

关键词:SKD61模具钢;激光仿生熔凝;微观组织;显微硬度;热疲劳

1 引言

在各类模具中,压铸模具工况条件非常恶劣,直接与高温、高压、高速的金属液相接触,一方面承受金属液的直接冲刷、磨损、高温氧化及各种腐蚀作用;另一方面又反复受到炽热金属的加热和冷却介质(水、油、空气)冷却的冷热循环交替作用,主要失效形式有整体开裂、热蚀、变形、热磨损及热疲劳龟裂等,统计数据显示60%以上的压铸模是因热疲劳裂纹扩展而失效[1-2],常规的化学热处理、堆焊、电火花表面强化、PVD、CVD 等方法虽均可在一定程度上延长模具的使用寿命[3-6],但上述方法存在成本高、工艺复杂及处理周期长,或是处理后模具存在较大畸变,或是形成的镀层薄而脆,磨损极快,容易出现早期裂纹等缺点,在实际应用中存在一定的问题。科学发展的历史表明,科学技术的突破性进展往往从天然生物体对自然界的适应性规律中寻求答案,这是自然界物质为适应自然环境长期在经意或不经意之间积累的一种“本能”现象,它比目前工业应用中采用的“人为方法”更具科学性[7-8]。本文以SKD61铝合金顶盖压铸模为考察对象,利用激光快速熔凝工艺在材料表面制备出仿生强化单元体,在不改变模具钢表面成分的条件下,实现钢基表面的自强化,并结合铝合金顶盖压铸模的实际使用情况,对熔凝单元体的组织结构、硬度及阻裂性能等进行综合评价,为提高SKD61钢压铸模使用寿命提出了有效的途径。

2 试验条件与方法

2.1 激光仿生熔凝处理生物原型

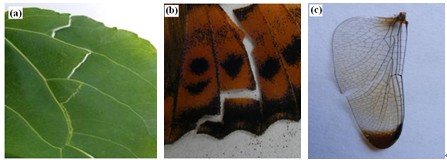

植物叶片由平行状、网络状或放射状分布的叶脉和叶肉构成,叶脉质地强韧起到支撑作用,叶肉在叶脉之间有缓冲外界应力的作用,如果将植物叶片沿垂直于叶脉方向撕裂,裂纹扩展的方向往往在叶脉与叶肉的结合处发生偏转(如图1(a)所示);昆虫的翅膀一般由质地坚韧的翅脉和翅膜构成,观察撕裂后的蜻蜓和蝴蝶翅膀,发现裂纹在扩展过程中存在频繁偏转的现象(如图1(b)~(c)所示)。这两种生物原型共同特征:一方面它们都具有软硬相交替的结构,另一方面该结构中硬质单元呈现不同的分布形态,这使得上述生物体成为柔性和刚性完美结合并赋予其优异力学性能的典范[8],因此可以把生物体的多功能性同应用目标的工作环境相结合,模拟生物的特征进行仿生强化单元结构设计。

图1 典型的生物模型(a)开裂的植物叶片;(b)开裂的蝴蝶翅膀;(c)开裂的蜻蜓翅膀

Fig.1 Typical biological structures (a) the tree leaf; (b) the butterfly wing; (c) the dragonfly wing

2.2 试验材料及激光熔凝处理工艺

试验用钢及压铸模具均为日立公司生产的SKD61模具钢,化学成分(wt%)为:C 0.38、Si 0.98、Cr 4.95、Mo 1.38、V 1.08、Mn 0.35、P≤0.03、S≤0.027,热处理规范为1020℃油淬+580℃×2h空冷+560℃×2h空冷。试样表面经砂纸打磨、清洗、干燥后置于国产WF300型脉冲YAG激光器的三轴数控工作台上,按照设定的激光参数模拟叶脉和翅脉的特征在试样表面加工出仿生强化单元体,激光熔凝实验工艺参数为:聚焦透镜焦距f=100mm,电流150A,束斑直径2mm,频率5HZ,脉宽时间8.0ms、激光扫描速度0.5mm/s,氩气流量10.0ml/min。

2.3 样品微观组织和硬度表征

金相样品的制备取自垂直于激光束扫描方向的横截面,按常规金相试样制备方法制备金相试样,经4%硝酸酒精溶液腐蚀后,采用Nikon MA-100 型金相显微镜和S-4800扫描电镜分析熔凝层的组织形貌,并用扫描电镜自带的能谱仪分析熔凝区及过渡区的成份变化。在MH-60 型显微硬度计上测定基体、热影响区和熔凝区及620℃回火后的显微硬度。

3 试验结果与分析

2.1 微观组织

图2为SKD61热作模具钢基体和激光熔凝处理后的微观组织形貌,基体为回火马氏体和M4C3及M6C型碳化物[9]。SKD61钢激光表面熔凝处理后,熔凝层深约为0.8mm,宽为2.0mm,组织致密、无孔洞及裂纹等缺陷,由表及里分别为熔凝区、热影响区和基体,其中熔凝区和热影响区界限不明显(图2a)。熔凝区又大致可以分为三个部分:表面是细小等轴晶区,中间是柱状树枝晶区,底部是胞状晶区(图2b)。这种组织的形成是受熔凝层上的温度梯度G,冷却速N及凝固速率R所控制[10-11]。

结晶开始时,  很大,熔池底部具有极大的成分过冷,结晶极为迅速,形成激冷等轴晶。激冷等轴晶是基体晶粒的外延生长,在一个基体晶粒上可以外延生长很多激冷等轴晶,这主要是快冷增大了形核率的缘故[12]。在激冷等轴晶的前沿仍具有很大的成份过冷和很高的成核率,沿结晶方向上 很大,熔池底部具有极大的成分过冷,结晶极为迅速,形成激冷等轴晶。激冷等轴晶是基体晶粒的外延生长,在一个基体晶粒上可以外延生长很多激冷等轴晶,这主要是快冷增大了形核率的缘故[12]。在激冷等轴晶的前沿仍具有很大的成份过冷和很高的成核率,沿结晶方向上  下降,而使结晶前沿一经出现晶核突出便沿温度梯度负方向迅速生长为柱状树枝晶;随着结晶过程向表面推进, 下降,而使结晶前沿一经出现晶核突出便沿温度梯度负方向迅速生长为柱状树枝晶;随着结晶过程向表面推进,  变小,但由于试样本体和表面空气的双重冷却作用,在熔池的顶部也形成极其细密的树枝晶(图2c~d)。另外,局部区域还观察到柱状树枝晶直接生长至表面的情况。 变小,但由于试样本体和表面空气的双重冷却作用,在熔池的顶部也形成极其细密的树枝晶(图2c~d)。另外,局部区域还观察到柱状树枝晶直接生长至表面的情况。

图2 熔凝区微观组织(a)激光熔凝处理组织(OM);(b)熔凝区近基体组织(SEM);(c)熔凝区近表面组织(SEM);(d)熔凝区近表面组织(SEM)

Fig.2 Microstructure of laser melted zone (a) microstructure of laser melted (OM)(b) microstructure of laser melted (SEM)(c) surface microstructure (d) surface microstructure

热影响区大致可分为两部分(如图2a~b所示),与熔凝区相接的部分组织较为粗大,这是由于过热度较大,引起加热时奥氏体晶粒长大,淬火后组织较粗大;与基体相接的部分基本保持基体组织特征,此部分相当于高温回火组织。

2.2 能谱分析

从试样表面垂直向内对主要合金元素Fe、C、Si 、V、Cr 、Mo 等的浓度分布进行线扫描,结果如图3 所示,可以看出SKD61 钢激光熔凝区中Fe、C、Si 、V、Cr 、Mo 合金元素浓度分布比较均匀, 没有产生明显偏析,这是由于高能激光使熔凝层中的夹杂物重新熔化,因而净化了合金组织,熔凝区中没有形成大颗粒碳化物(图2d)。

图3 SKD61钢激光强化单元体区EDS线扫描分析 图4 显微硬度随层深变化曲线

Fig. 3 Elementary analysis along Fig. 4 Microhardness distributions

depth direction along depth direction

2. 3 硬度测试

图4为激光熔凝处理试样和熔凝处理后经620℃×2h回火试样的硬度变化曲线。可以看出,激光熔凝区的硬度明显高于基体,硬度峰值不在最表面而在次表层,这种硬度变化既可以通过去除最表层获得光滑的模具表面,又可以获得最大的强化效果。热影响区的硬度变化比较平缓,在热影响区和基体交界处由于进一步回火,硬度略有降低。由于SKD61钢压铸模工作条件十分恶劣、使用温度较高,要求其具有较好的抗回火软化能力。激光熔凝处理后经620℃×2h回火,试样熔凝区的硬度仍比基体高,说明激光熔凝组织具有较好的回火稳定性。这主要因为熔凝区Cr、Mo、Si、V等合金元素分布均匀,增大了碳原子在马氏体中的扩散激活能,阻碍了碳原子在马氏体中的扩散,减缓了马氏体分解速度及碳化物的聚集[11],使得稳定性得以提高。

在激光强化过程中,当强激光能量集中照射小的单元体区域时,导致材料照射区域的相变或熔化,在随后的液相金属凝固中,由于外界空气和母材本体的双重冷却作用,使熔凝区形成超细化组织,碳及合金元素来不及析出而几乎全部均匀固溶于基体,使得熔凝区的硬度、强度得以较大程度的提高[7,13]。

(1)细晶强化。晶粒细化不仅能有效地提高材料的硬度和强度,又能明显地提高塑性和韧性。众所周知,晶粒大小是晶界多少的反应,而晶界是位错运动的最大障碍之一,减小晶粒尺寸将增加位错运动障碍的数目,晶粒愈细、晶界愈多,对位错运动的阻碍作用就愈大,从而使材料的屈服强度升高。激光熔凝处理后,熔凝区内的晶粒尺寸处于非常细小的水平,因此熔凝区的强度和硬度较基体有较大程度的提高。

(2)固溶强化。激光加热导致碳元素、合金元素等迅速溶进基体组织,而在随后的冷却过程中由于极高的凝固速度使溶质原子来不及析出而几乎全部固溶于基体,导致熔凝区的固溶强化。激光快速凝固具有比其它凝固方式过冷度更高和冷却速度更快的特点,因此熔凝区组织的固溶能力大大增强,宏观上反映出熔凝区的强度和硬度较基体有较大程度的提高。

3 应用实例

图5(a)为铝合金顶盖压铸模(SKD61钢)使用一段时间后模具表面产生热疲劳裂纹的情况,压铸件材料为ZL102,浇注温度660℃。没有经过激光熔凝处理的模具在使用到12000模次左右时,模具表面即出现热疲劳裂纹,从而导致铸件不合格。根据压铸模表面易产生裂纹位置及疲劳裂纹的扩展方向,在模具表面进行激光仿生熔凝处理(如图5(b)所示),熔凝强化单元呈网格和条纹状分布,强化单元间距为2.5 mm,其他工艺参数与试样完全相同。熔凝处理后的模具使用达到28000模次时,表面状态依然完好,当达到31000模次以上时型腔才出现微小的疲劳裂纹,生产到37000件时,模具达到最终寿命,激光熔凝强化的压铸模具比未强化的模具寿命提高了76.2%。

材料的热疲劳寿命取决于热疲劳裂纹的萌生和扩展两个方面。一方面由于熔凝区的细晶强化、固溶强化等提高了材料的强度,降低了裂纹在表面萌生的概率;另一方面又由于强化单元可以有效抵御了热疲劳裂纹的扩展,使裂纹在强化单元面前产生不同程度的阻滞行为,大大降低了热疲劳裂纹扩展速率,从而提高了热疲劳裂纹的扩展抗力,延长了摸具使用寿命。

图5 模具表面热疲劳裂纹和激光仿生强化形貌(a) (b)

Fig. 5 Thermal fatigue crackin head die surface

4 结论

(1)在本试验条件下用YAG激光器熔凝处理SKD61钢得到剖面组织为熔凝区、热影响区和基体三层组织,熔凝区组织由极细的等轴晶和柱状晶组成,合金元素分布基本均匀,消除了夹杂相。

(2)与常规热处理相比,熔凝区的显微硬度和回火稳定性显著提高,对热疲劳裂纹的萌生和扩展有明显的抑制作用,经激光激光仿生强化处理后的铝合金顶盖压铸模寿命由21000件提升到36672件,比未强化的模具寿命提高了76.2%。

参考文献

[1] Revel P, Kircher D, Bogard V. Experimental and numerical simulation of a stainless steel coating subjected to thermal fatigue[J]. Materials Science and Engineering A, 2000,290(1-2): 25-32.

[2] Anders Persson, Sture Hogmark, Jens Bergström. Failure modes in field-tested brass die casting dies[J].Journal of Materials Processing Technology, 2004,148(1): 108-118.

[3] Salas O, Kearns K, Carrera S, et al. Tribological behavior of candidate coatings for Al die casting dies[J] . Surface & Coatings Technology, 2003, 172 ( 2-3) : 117-127.

[4] 张春华, 李春彦, 张松, 等. H13模具钢激光熔凝层的组织及性能[J]. 金属热处理,2004,29(10):14-17

[5] Liang H, Ma F R, Zhang T H, et al. Surface structure and corrosion properties of binary Ti-C and Mo-C coatings Co-deposited by filtered vacuum arc plasma deposition system[J] .Surface & Coatings Technology, 2000, 131(1-3): 58-61.

[6] Starling C M D, Branco J R T. Thermal fatigue of hot work tool steel with hard coatings[J].Thin Solid Films, 1997,308-309(31):436-442.

[7] 张志辉. 激光仿生耦合处理热作模具的热疲劳性能研究[D].长春:吉林大学,2007

[8] 佟鑫. 激光仿生耦合处理铸铁材料的抗热疲劳性能研究[D].长春:吉林大学,2009

[9] 尹钟大, 李晓东.4Cr5MoV1Si钢表面激光快速熔凝的研究[J]. 中国激光, 1991,18(9):709-711.

[10] Robert W. Cahn, Peter Haassen. Physical metallurgy[M]. New york: Elsevier Science B.V., 1996:687-700

[11] 尹钟大, 李晓东.4Cr5MoV1Si钢激光表面熔凝处理[J]. 兵器材料科学与工程, 1988(4):28-32.

[12] 葛云龙, 胡壮麒, 高薇, 等.激光快速熔凝对一种铸造Ni基超合金显微组织和耐磨性能的影响[J]. 金属学报, 1984,20(2):237-241.

[13] Xin Tong, Hong Zhou, Wei Jiang, et al.Study on preheating and annealing treatments to biomimetic non-smooth cast iron sample with high thermal fatigue resistance. Materials Science and Engineering A, 2009, 513-514(15):294-301.

|