通过对某些土壤动物的观察发现,其体表具有不同的凸包、凹坑、网格、条纹等非光滑形状[1~3],而其体表的非光滑特征是其在穿过沙石、土壤的运动过程中具有很好的耐磨性的主要原因[4~6]。压铸模具与工件接触时间较长,模具温升高,模具型腔表面易氧化,进而形成脆性开裂[7],导致磨损失效、尺寸超差[8]。据统计,压铸模具中由于磨损而导致失效的比例占模具失效总量的50%~60% ,因此磨损是压铸模具的主要失效形式之一。提高模具寿命是国内外许多公司亟需解决的重大问题,并已在提高模具钢性能方面进行了大量研究,而增强模具的耐磨性能,是提高其使用寿命的一个重要指标。经研究发现,对模具进行表面处理后,可提高其耐磨、耐蚀和润滑性能,并防止粘模现象。本文利用激光加工非光滑表面模具,为生产具有优良耐磨性能的非光滑表面模具提供借鉴。

1 试验条件及方法

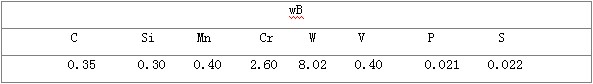

试验材料选用3Cr2W8V 热作模具钢,其化学成分见表1。在试样的端面上利用YAG脉冲激光器分别加工出分布间隔分别为1、2、3、4 mm的条状和网状非光滑单元体,获得非光滑表面试样。激光加工的参数中,功率为5916W,脉冲宽度为310ms,频率为310Hz。

表1 试验用模具钢化学成分 %

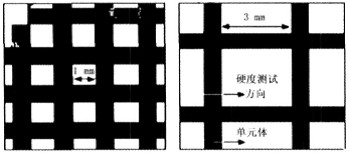

利用HXD21000型显微硬度计对非光滑表面进行 显微硬度测试,显微硬度测试点间隔约为012mm,载荷为1N,测试方向从非光滑单元体某一侧起始边缘垂直于激光扫描方向向着基体内部(见图1),其中黑色部分为非光滑单元体。耐磨性能试验在销盘磨损试验机上进行,对磨材料为600目的SiC砂纸,磨损时施加载荷为5N。磨损试验前后试样均利用超声波清洗,然后用FA2004电子天平称量,取3块同类试样磨损后的平均质量损失作为试验结果,通过扫描电子显微镜观察各种仿生非光滑表面试样的磨损形貌。

(a) 分布间隔为1 mm (b) 分布间隔为3 mm

图1 网状试样表面非光滑单元体及硬度测试方向示意图

2 试验结果及分析

2. 1 非光滑单元体特征值及显微硬度

表2是不同形状和分布间隔非光滑试样上单元体的面积比和体积的特征值结果。激光参数不变,单元体的宽度不变,非光滑单元体的面积比就与单元体的数目有关。而非光滑单元体的形状和分布间隔决定单元体的数目,当非光滑单元体形状确定后,随非光滑单元体分布间隔的变小,在试样表面上可以加工的非光滑单元体的数目增多,非光滑单元体的面积比和体积均增大。当非光滑单元体的间隔相同时,网状单元体的面积比和体积均较条状的大。

表2 不同形状和分布间隔非光滑试样上单元体的特征值

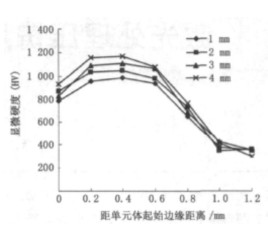

各种分布间隔的网状非光滑试样表面的显微硬度曲线见图2。随单元体分布间隔增大,非光滑单元体及热影响区处的显微硬度提高,这是因为分布间隔越大,即单位基体材料面积上的非光滑单元体数量越少,基体部位面积越大,对激光处理的非光滑单元体的冷却作用越强,因此形成的单元体的组织越细小,非光滑单元体显微硬度值越高。另外加工的非光滑单元体处及热影响区处硬度明显高于材料基体处。条状试样表面显微硬度曲线与网状试样趋势相同。

2. 2 非光滑单元体形状和分布间隔对试样耐磨性能的影响

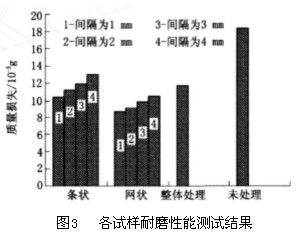

图3是不同形状和分布间隔非光滑表面试样的耐磨性能测试结果。与其对比的试样是未进行激光处理的光滑表面试样和整体均进行激光处理的光滑表面试样,其中整体均进行激光处理的试样可以认为是非光滑单元体分布间隔为0mm的非光滑表面试样。

图2 不同分布间隔网状非光滑试样表面硬度

由图3可见,以2mm 分布间隔试样为例,经过激光非光滑处理的条状和网状非光滑表面试样的耐磨性能,均优于未经激光处理的光滑表面试样。表面全部经激光处理的试样的耐磨性能低于网状和条状非光滑表面试样。非光滑单元体形状不同时,各种非光滑试样质量损失不同,耐磨性能也不同。网状非光滑试样的质量损失最小,耐磨性能最佳,条状的次之。网状试样耐磨性能约比未处理光滑表面试样高99% ,条状试样约比光滑试样高63%。

以条状非光滑表面试样为例,非光滑单元体分布间隔分别为0、1、2、3、4mm时,非光滑单元体的面积比分别为100%、56%、28%、28%、14% ,间隔0 mm(即整个表面均激光处理)的非光滑单元体面积比,约为分布间隔为4mm 非光滑表面试样的非光滑单元体面积比的7114 倍,耐磨性能相对光滑试样提高了56% ,而间隔为1mm 的非光滑表面试样的非光滑单元体面积比,虽然只有间隔为4mm非光滑表面试样的4 倍,但耐磨性能却相对提高了76% ,间隔为2mm 的非光滑试样的非光滑单元体面积比,虽然只有间隔为4mm非光滑表面试样的2 倍,但耐磨性能却相对提高了63%,间隔为4mm的非光滑表面试样耐磨性能相对提高了39%。这因为非光滑单元体形状相同时,随单元体分布间隔增大,单元体数目减少、分布密度减小,试样的质量损失增加,耐磨性能变差。分布间隔为2mm和3mm非光滑表面试样的非光滑单元体面积比虽然相同,但耐磨性能提高幅度不同,这是非光滑单元体在材料上分布不同的结果。非光滑表面试样随非光滑单元体分布间隔减小,非光滑单元体占非光滑表面试样表面的面积比增大,材料的质量损失减少,耐磨性能有所提高。其中具有1mm和2mm 分布间隔的非光滑试样的耐磨性能较好,但非光滑单元体分布间隔为0mm ,即试样表面整体均进行激光处理的光滑试样的次之,具有4mm间隔非光滑单元体的非光滑试样的耐磨性能较差。

2. 3 分析讨论

表面均匀分布的非光滑单元体分布间隔不同,磨损时试样受到正压力和磨料接触面积不同,它有利于减小磨料对表面的作用,降低摩擦分量。非光滑表面试样上的具有一定分布规律的非光滑单元体保证了基体的强韧性和不同的硬度分布,形成类似生物体表面的非光滑表面,较硬的非光滑单元体支承载荷、抵抗磨损、阻止磨粒犁削,较软的基体吸收能量、抵抗疲劳剥落,非光滑表面能将磨料对非光滑耐磨层表面的滑擦、凿削变为滚动,有效地减轻磨料对非光滑材料的磨损程度[5]。因此,并不是随着非光滑单元体的分布间距的无限减小,耐磨性大幅度提高。当非光滑单元体分布间隔减小到一定程度后,材料的耐磨性能提高幅度趋于平缓,而当对材料表面进行整体激光处理时,得到的光滑材料耐磨性能并不一定较具有一定分布间隔非光滑单元体的非光滑表面材料的性能好。

3 生产验证

前述试验结果表明模具钢表面进行激光非光滑处理后,材料的耐磨性能大大提高,因此将此方法在汽车发动机罩盖压铸模具上进行了试验。试验根据模具表面尺寸大小确定激光加工功率分别为2918、5916、8914W,脉冲宽度为20ms,频率为2Hz。按照非光滑单元体与模具表面的比例设计非光滑单元体分布间隔为2mm。

通过现场实际应用,发现模具的耐磨性能明显得到改善,模具的使用寿命大为提高。未经激光处理非光滑的模具生产7万件后型腔表面上磨损严重,特别是接近浇口处和模具型腔的中心部位棱角已经磨平,停产时有锈蚀出现,还有多条裂纹出现,已不能使用。目前经过激光非光滑处理后的模具已超过原有寿命并且还在继续服役中。同时由于模具非光滑处理后,模具的抗粘模性能改善,铸件的脱模性良好,导致铸件品质也有所提高,收到了很好的经济效益。

4 结论

(1) 将模具钢材料经激光非光滑处理成不同形状后,耐磨性能均较光滑试样得到改善。单元体的形状不同,占试样表面面积比和体积不同,材料的耐磨性能也不同。其中网状试样耐磨性能较好,条状次之。

(2) 随非光滑单元体的分布间隔减小,非光滑单元体的数目增多,面积比和体积增大,非光滑试样的耐磨性能提高。但全部激光处理的光滑表面试样耐磨性能低于非光滑单元体分布间隔为1mm 和2mm 的非光滑试样,高于非光滑单元体分布间隔大于2mm 的非光滑试样。

(3) 非光滑单元体分布间隔不同,其硬度也不同。分布间隔增大,单元体及热影响区处的显微硬度提高。非光滑单元体分布间隔越大,基体面积越大,对单元体的冷却作用越强,单元体显微硬度值越高。

参考文献

[1] 丛茜,任露泉,吴连奎,等. 几何非光滑生物体表形状的分类研究[J].农业工程学报,1998 , 8(2):7-12.

[2] 陈秉聪,任露泉,徐晓波,等. 典型土壤动物体表形状减粘脱土的初步研究[J] . 农业工程学报,1990 ,6 (2) :126.

[3] REN L Q , TONG J , ZHANG S J . Reducing sliding resistance ofsoil against bulldozing plates by unsmoot hed bionic surface [J] .Journal of Terramechanics , 1995 , 32 (6) : 303-309.

[4] 任露泉,王再宙,韩志武. 仿生非光滑表面滑动摩擦磨损试验研究[J] . 农业机械学报,2003 ,34 (2) :86-88.

[5] 任露泉,徐德生,邱小明,等. 仿生非光滑耐磨复合层的研究[J]. 农业工程学报,2001, 17(3):7-9.

[6] REN L Q , LI J Q , CHEN B C. Unsmoot hed surface on reducing resistance by bionics[J]. Chinese Science Bulletin , 1995,40(13):1077-1088.

[7] 胡心平,戴挺,吴炳尧.压铸模具钢的选择与提高压铸模寿命的途径[J] ,特种铸造及有色合金,2003(4):41-43.

[8] 刘家浚. 材料的磨料磨损[M]. 北京:机械工业出版社,1990.

[9] 沈俊峰,沈利群. 提高模具材料疲劳抗力的途径[J]. 上海金属,1998 ,10 (1) :35-37.