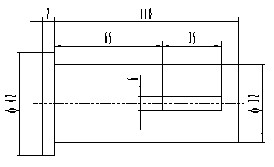

圆销形状及尺寸见图1。

此圆销的特点是矩形孔采用非切削加工方法完成,以往的圆销上的矩形孔在自由锻锤上利用一些简单工具热冲完成,生产效率低,工人的劳动强度大,由于工人的技术程度差异难以保证质量稳定。通过反复实践研究,设计了一种专用模具,将圆销的矩形孔热冲孔工序,调整到摩擦压力机上进行热冲孔,克服了自由锻锤热冲孔存在的问题,提高了产品质量,取得了明显的经济效益。

图1 圆销

1、 模具结构及工作原理

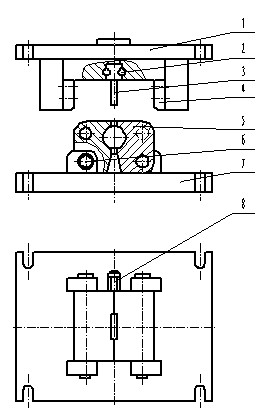

模具结构及工作原理见图2。

模具中上模座1、下模座7设计考虑了该类圆销尺寸特点,采用通用模具模座结构,可以通过更换不同的模具零件,冲制不同尺寸的圆销矩形孔,或用于其他件的冲制。

冲头3通过锥形圆销2固定在上模座上,冲头3与上模座1安装配合部分采用较小的间隙配合,确保冲头1的位置精度。锥形圆销2的选用,是为了可以将冲头3加紧,避免冲头3晃动影响冲孔精度。

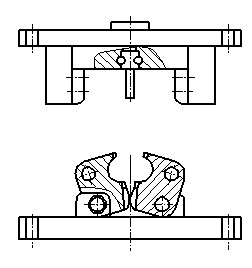

下模中的夹紧块5,设计成分体结构,见图3。主要考虑到若设计成整体结构,冲制矩形孔完成后在销子的一侧会出现毛刺,造成销子在模具中无法取出。夹紧块5可以绕销轴6转动,操作时通过手钳夹持夹紧块5上的圆孔,实现开合,销子生产批量较大时可设计成借助弹簧自动开合的结构。

导向板4起到上下模具闭合时的导向作用,由于磨损失效易于发生,设计成可更换结构,用螺钉紧固在上模座上,便于磨损后维修。

定位装置8采用可以调整的结构设计,可以针对矩形孔不同尺寸,调整定位尺寸。

1.上模座 2.锥形销 3.冲头 4.导向板

5.夹紧块 6.销轴 7.下模座 8.定位装置

图2圆销矩形孔热冲模

模具主要零件的材料选择:冲头3和夹紧块5采用H13、3Cr2W8V等热模具钢制造,按热处理要求达到合适的硬度。导向板4用T8材料,热处理硬度55~58HRC。

图3热冲模下模打开状态

工作原理:当上模升到极限位置时,打开夹紧块5,装入圆销坯料,使之圆销大端与下模座7上的可调定位装置8顶靠,圆销毛坯轴向定位,闭合夹紧块5。冲头3向下运动时,导向板4开始导向,使夹紧块5卡紧圆销毛坯,然后冲孔,冲孔完成后取出圆销。

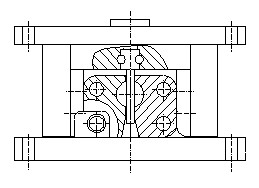

热冲模闭合状态见图4

图4热冲模闭合状态

2、模具设计和使用注意事项

(1)冲头的长度尺寸应设计合理,高度要短于上模座导向部分尺寸,导向板要在冲头开始冲孔前开始导向,否则会造成冲头无法对正,冲头易折断或损坏模具。

(2)冲头尺寸较小时,在确保正常冲孔情况下,设计尽量缩短冲头长度,结合圆销直径尺寸实际采取相应设计。

工作前,对模具应进行预热。操作时,由于冲头尺寸较小,要及时用水进行冷却,防止受热变形,但还应使冲头保持一定的温度,避免冲子开裂或折断。

(3)夹紧块上的左右上角的两个圆孔是为了用钳子开合夹紧块设计的,直径大小、位置选择应适当,应考虑操作方便。在圆销冲孔批量较大时,可以采用弹簧等,实现自动复位,可提高效率。

(4)夹紧块销轴孔外侧圆弧设计是为了使夹紧块可以绕销轴正常转动。左右上角的圆弧起导向作用。底部内侧圆弧是为防止夹紧块开合时产生干涉,圆弧半径的设计以不发生干涉选择尺寸。

(5)导向板与上模座安装设计应考虑防止松动,酌情合理设计。

(6)夹紧块闭合后对冲头的导向矩形孔与冲头的间隙0.1~0.2mm左右,仍可以在实践中进行调整。

(7)下模座上固定销轴的孔,可设计成较大间隙,主要是间隙大便于模具制作与操作,左右方向定位该孔不起作用。模具的前后定位由下模座上固定销轴的凸台实现,尺寸设计、间隙应考虑夹紧块尺寸,合理选定。

(8)圆销毛坯直径方向的加工余量的选择,由于冲孔时冲头对材料的牵拉作用,圆销在冲头冲入端产生凹陷,可适当加大余量。在矩形孔较宽时,冲头对材料的牵拉比较严重。

(9)圆销直径较小时,可以一次完成冲孔。直径较大时,应采用两次冲孔方式,完成冲孔。第一次先冲入圆销直径的1/2~2/3,圆销旋转180度后,再冲第二次,可减少冲头对材料的牵拉产生的凹陷,也可减少冲孔毛刺,确保冲孔的质量。

3、结束语

该项模具设计与使用,在摩擦压力机上完成了圆销的矩形孔热冲孔工序,克服了自由锻锤热冲孔存在的不足,劳动强度降低,提高了生产效率与质量。

模具具有自身导向功能,也可简单更改设计后在各种压力机上使用,为此类锻件冲孔模具的设计,提供了有一定价值的参考作用。

---- 文章出处:中国压铸模具网 www.mould.org.cn 欢迎转载