一.前言:

铝合金压铸生产的铸件被广泛的应用在汽车,通信,电动工具,建筑建材,航空等领域。随着压铸技术的日渐成熟,在通信领域铝合金压铸来成形通信产品也越来越普遍。然而,对于常用的铝合金通信产品如基站盒等,压铸成形的产品对压铸的诸多工艺参数等因素提出了更高的要求。对于模具材料的选取,模具的热处理也提出了更高的要求。

二.影响铝合金通信部件压铸成型的多种因素:

1. 浇铸系统的综合考虑

首先,在产品设计上对铝铸件的表面光洁度是有要求的。相应的,模具在使用过程中应当尽量无热疲劳裂纹产生这样对模具材料的韧性以及耐热疲劳裂纹性能要求就更高。其次,有些部件要求压铸成品工件在成形后尽量进行少量的机械加工。这样,模具的相应转角部份只能是在R<1mm 以内甚至是直角如图1所示。对模具材料的韧性要求也就更高了。因为R转角处是应力集中的部分,模具会在R转角处首先形成裂纹。

图1 通信部件的转角R<1毫米。

在模具浇道,浇口设计方面也有更高的要求。有些部件要求铝液在进入模具型腔后有较长的流动行程才能达到渣包处并填满型腔,这样要求压铸的最后增压需要进一步提高才能形成完好的压铸产品。在模具设计时,设计人员必须对内浇口的填充速度有很好的考量。在不损伤模具的前提下,内浇口应当开的大些。以避免内浇口速度超过45米/秒。当然,模具型腔的填充时间也要有良好的控制。铸件越大,所用的设备锁模力就越大。料饼的直径越大,相应的填充时间应当加长。

模具设计时,浇口的位置也需要有很好的考量。有时,部件的边框部分会有密封槽。如果浇口对着密封槽开的话,此处的模具很快会有冲蚀坑形成。一旦模具形成缺陷,铸件产品就需要再加工或打磨增加了生产成本。典型的有密封槽的部件如图2所示。

图2. 通信产品的定摸部分,注意密封槽与

较深的型腔。(尺寸:580X380毫米, 重量:7.5公斤)

图3. 产品的动模部分,散热片较高(70毫米)

2. 模具的热平衡考虑:

通信铝合金铸件通常外侧还有散热片,内侧有不同的小型腔是在应用时放置电器元件的。这样,在模具设计时对于模具的热平衡也需要有很好的考量。当散热片高度大于20毫米时,模具的散热片侧安排内冷却水道很难起到对模具整体冷却的效果。有些散热片高度可达到45毫米以上。这时,模具是不需要安排内冷却管道的。模具过冷时,散热片是无法成形的。如图3所示的模具,散热片高度高达70毫米。

在盒子的内侧,通常需要用点冷却。因为盒子的侧壁高度有时会大于40毫米,同样的内冷却水道无法冷却模具工作面。

在设计点冷却时,必须对点冷却水管的大小,水的流量,点冷却顶端距离模具表面多远有清楚的概念。这些都会影响产品的成形,班产量,以及铸件的质量。具体的需要把产品进行局部解析,按铝的重量或体积计算究竟需要几只点冷却管道才能把铝在凝固时散发的热量由模具带走。

此处所讲的模具热平衡是设计人员在模具设计时就需要考虑的而不是摸拟软件所提供的。相反,设计人员需要根据每个模具的特性计算后把热平衡数据输入模拟软件。通常软件提供的数据是边界条件,并不具有个性。如果输入的数据是错误的,那么模拟软件给出的结果也是错误的。这也解释了为什么有时侯,模拟摸流分析是好的,但是压铸时部件会有多种问题。

3. 压铸工艺的考量及脱模剂的喷涂

在压铸生产时,模具首先需要预加热。模具材料在室温时的韧性是模具在200度工作温度时的韧性的1/2到1/3。对于大型的通信产品,有时R角度较小,如果没有预加热模具会有早期开裂或形成早期裂纹的风险。

在量产后,每一件产品取出后脱模剂的喷涂要有很好的控制。对于水基脱模剂,要有喷涂量的概念。铸件是从650度甚至更高的温度凝固到350度左右成形的,模具是一个热交换器。一方面,是模具的内冷却水道把热量带走。另一方面,水基体的脱模剂会把热量带走。脱模剂的喷涂也是模具热平衡的一部分。更重要的,当大量喷涂脱模剂时高温的模具会被脱模剂急速冷却。这相当于把成过开水的水杯放在冷水龙头上冲洗,其结果是水杯炸裂!模具也是一样!大量,急速的喷脱模剂会使模具早期形成裂纹。甚至在薄筋处开裂。

对于产品的定模部分,由于散热片通常较高,模具内部又无冷却水管道。这时,要针对铝件所散发的热量进行计算。同时算出脱模剂的喷涂量。对于有些模具,脱模剂的喷涂量可达到280ML (相当于一小瓶啤酒的量)。这时,怎样理想的把脱模剂喷涂到模具的表面并使其均匀的分布起到润滑作用并把热量带走就十分重要。

三.山阳特钢QDN钢材的特点—高韧性与高纯净度

在选取模具钢材方面,要选取进口H13或 SKD61的改良型材料。通常这类材料具有高于H13电渣重熔材料两倍的韧性。日本山阳特殊钢产品QDN材料就是H13改良型材料。对于压铸模具用钢,合金元素的配比是相当重要的。合金元素对于材料的韧性以及耐热龟裂纹能力如表1:

表1 化学成份的变化对材料的韧性及耐热疲劳性能的影响

|

合金元素变化

|

韧性

|

抗热疲劳性能

|

|

C含量在0.30%~0.45%范围增加时

|

下降

|

下降

|

|

Cr含量在4%~7%范围增加时

|

提高

|

下降

|

|

Mo含量在0~1.5%范围增加时

|

提高

|

提高

|

|

V含量在0.4%~1.5%范围下降时

|

提高

|

提高

|

|

Si含量在0~1.5%范围下降时

|

提高

|

提高

|

|

Mn含量在0~0.6%范围增加时

|

提高

|

下降

|

QDN材料是在严格的考量了合金元素对材料的性能影响的基础上,由山阳特钢研发的专利钢种。

从冶金学的角度考虑,钢材的性能是由化学成分,纯净度,出厂的退火组织决定的。在纯净度方面,日本山阳特殊钢对纯净钢的定义标准是:氧含量<10×10-6, 并在实际炼钢中能够控制氧含量降至<5×10-6的极限标准;硫含量<30×10-6,并在实际炼钢中控制硫含量在(10~20)×10-6范围。为什么要强调氧含量一定要低呢?因为在钢中的四种非金属夹杂物中,氧化铝、氧化硅、复合氧化物及硫化物里有三种与氧有关,氧含量的降低能够有效地降低氧化物夹杂在钢中的存在。

表2是QDN材料的纯净度指标。

表2 QDN材料的纯净度

|

钢种

|

纯净度(JIS G0555日本工业技术标准)

|

|

dA

|

dB

|

dC

|

合计

|

|

QDN

|

0. 004

|

0

|

0

|

0.004

|

杂质含量的降低,确保了材料的稳定性。使得裂纹起始点在钢材基体中明显的减少,从而提高材料的抗龟裂纹等形成及裂纹在材料中的进一步扩展。

在冶炼工艺上,钢锭经过凝固后,需要对钢坯进行锻造。锻造的工艺控制也至关重要。对于热做模具钢材,由于材料的合金成分决定了材料中的碳化物在钢锭凝固过程中首先形成。在锻造过程中,需要把碳化物均匀的分布在材料的基体中。还要进行均质处理使得一次碳化物扩散到基体形成良好的退火组织。保证材料的各向同性 (Isotropy)。在实际应用中,模材的各向同性(Isotropy)可使模材在各个方向上的性能均匀一致或接近,使模具型腔的寿命不会因取材的位置和方向而受到影响。

表3 是QDN材料的板材长度方向和短横方向的表面以及心部的U型及V型夏氏样品冲击韧性数值的数据。需要指出的是,板材的厚度越厚材料的心部组织会变粗。这也是新版北美压铸学会2008技术标准对材料退火金相要求检查板材心部的原因。表3中的冲击韧性是以材料尺寸215X685毫米横截面积取样,分别测试材料的近表面处(外周部),心部(中心部)以及表面距离心部一半处(中周部)的三部分取样数据。同时可以看出,U型与V型的冲击值相差将近一倍。在北美,普遍采用V型样品。日本及中国采用U型样品居多。

表3 是QDN材料的板材长度方向和短横方向的表面以及心部的U型及V型夏氏样品冲击韧性数值的数据。板材横截面积:215X685毫米;硬度:48±1 HRC.

表3中,上面的虚线是北美压铸学会对改良型材料的韧性要求。下面的虚线是对H13类材料的韧性要求(样品均为油淬火,并回火到44-46HRC)。可以看出,QDN材料高于北美压铸学会对改良型材料的韧性要求而且QDN的硬度是48HRC高于所要求的标准。另外,可以看出QDN材料即使板材尺寸较大时材料中心部的长度方向(L)与短横方向(T)的韧性差别很小。保证了材料的各向同性(Isotropy)。

终上所述,以上三个方面:材料的化学成分,纯净钢,良好的出厂退火组织是保证材料性能的基本条件。在应用方面,材料的退火态晶粒度、显微组织、布氏硬度等是衡量出厂材料的主要指标,也是模具使用寿命的保证。

QDN材料的退火态组织,材料的心部金相符合北美压铸学会2008技术标准。如图4所示:

图4 QDN材料软化退火的金相组织X500

QDN材料热处理后的组织,心部金相符合北美压铸学会2008技术标准。如图5示:

图5 QDN材料热处理后的金相组织X500

四.QDN模具材料的真空热处理:

在通信铝合金压铸件生产应用上,QDN材料有良好的表现。对于大型的通信用铸件,在1250吨到2000吨锁模力的压铸时,模具的热处理至关重要。上海博优模具材料有限公司严格按照北美压铸学会的技术要求,对于模具的淬火,回火有严格的控制。同时,每块模具材料热处理时附有金相及冲击样品。通过对样品的性能(主要是冲击韧性)以及金相的分析确保了每块模具材料热处理都达到所要求的标准。

图6所示为热处理模具其尺寸为163X680X700毫米(600公斤),为常见的大型通信压铸模具尺寸,以及热处理时所附的样品。

图6 QDN模块材料的热处理及样品

对所附的样品以及模具表面取样分析,样品的平均U型冲击值是40焦耳。模具表面样品的冲击平均U型值也是40焦耳。说明所附的热处理样品能够反映出模具热处理后的表面性能。

相应的,V型冲击值是20焦耳。对于模具的热处理,北美压铸学会的技术标准要求冲击的平均值是14.9焦耳。通过对热处理工艺的严格控制,包括:预热段,奥氏体化保温时间控制,淬火压力的控制和淬火冷却时间,以及三次回火的控制,QDN材料的模具在热处理后超过了北美压铸学会对模具材料韧性的要求。

需要指出的是本文之所以强调模具材料的韧性是因为压铸应用的实践及理论均指出材料的抗热疲劳性能与材料的韧性成线性关系:简单的讲在相同硬度时,韧性越高材料的抗热疲劳裂纹能力越强。

五.典型的通信压铸部件以及QDN材料制造的模具:

图7是1600吨压铸设备生产的铝合金压铸通信部件。模具材料是QDN材料。模具热处理的硬度是:46-47HRC。产品的照片是在模具生产了4万件后,修摸的状态。划线部份有龟裂纹,模具的点冷却需要加强。模具最终压铸生产了8万件产品。达到了模具寿命要求。

图7 1600吨压铸设备生产的铝合金通信部件。

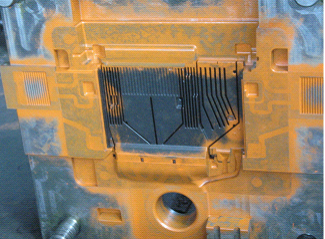

图8是模具在合摸前图7产品的模具的照片。此模具的难点在于散热片较高(45毫米),并且有斜角度的散热片。产品成形是有难度的。此模具设计合理,产品压铸制造与成形没问题。

图8 模具是图7产品在合摸前的照片。

六.结语

在生产压铸成形铝合金通信部件应用上,QDN材料有良好的性能表现。另外,压铸成形铝合金通信部件时,有诸多因素需要考虑包括:浇铸系统的设计,内浇口的设计,模具的热平衡,使用中脱模剂的喷涂量及喷涂方式,模具的点冷却安排,是否有预填充等都要有一个综合的分析。从而使部件能够达到对表面光洁度,尺寸,形状,内部质量等冶金性能要求。

日本山阳特殊制钢的QDN模具材料具有良好的显微金相组织,材料的纯净度较高,保证了材料具有较高的韧性。对于大尺寸的模具材料无论是材料的心部还是表面都能达到并且超过北美压铸学会的技术要求。材料具有各向同性的特点,不会因为材料的取向影响性能。材料的良好韧性,确保了材料具有良好的耐热疲劳性能。上海博优模具材料有限公司对模具的热处理掌握了较好的工艺从而保证了模具在热处理后,具有良好的性能。在生产压铸成形铝合金通信部件应用上QDN材料满足了模具寿命的要求并且给客户带来了经济效益。

---- 文章出处:中国压铸模具网 www.mould.org.cn 欢迎转载