|

压铸模由于在高温高压的环境下使用,条件极为恶劣,冷热交替,受拉应力和压应力影响,模具成型表面极易产生龟裂现象,影响铸件表面质量和模具使用寿命。因此,对于除冷却速度极快薄壁件外,提倡对模具设置冷却水装置,持续带走模具热量,使激冷激热的工作环境得到改善。正确的冷却水对生产效率、铸件质量、模具寿命等有着极大的影响。

冷却水开启方法,模具生产前应关闭冷却水先预热,等预热到一定温度后,在压铸几个模次模温整体起来后开始冷却,相隔几个模次逐渐把冷却水阀门开到规定开度,生产中还应根据情况,再单独对冷却系统的冷却强度通过调节阀芯的开度进行调节,配合喷涂达到模具热平衡。

现就切实可行、操作简便的压射部分及铝压铸模关重件冷却水结构介绍几种,供同仁参考。

1. 整体熔杯:整体熔杯的使用,有利与保证冲头运动的同轴度,避免了分体熔杯与浇口套因制造误差造成的不同轴的影响,从而能有效的减少冲头的消耗量。装入模具段的整体熔杯冷却水结构可以采用如图2结构,前段采用环形冷却,后段接触铝液侧冷却方式。

图 1

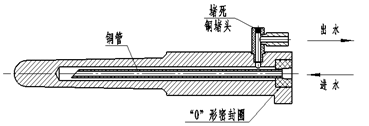

2. 压射连接杆及压射冲头:压射连接杆及压射冲头(为降低成本反复利用压射连接杆,有的加上压射连接头)的冷却方式多采用(如图2)所示的方式,从压射连接杆与压铸机连接座处进出冷却水,为达到良好的使用效果,一般采用内插铜管(铁管易锈蚀不常用)强制冷却方式,保证温度低的冷却水率先到达压射冲头部位,带有热量,达到冷却效果。

图 2

3. 浇口套 浇口套是压铸模具中最先接触铝液的地方,也是温度最高的地方,在生产中极易因冲头与浇口套的配合间隙不当造成“跑水”和拉烧,使冲头大量消耗成为困扰许多压铸厂家的一大难题,所以,无论模具成型部分需要冷却水与否,浇口套都应该在配合段设有冷却道。浇口套一般都在接触铝液侧设置半“C”型冷却水(如图3),可选择任何一方进水,有利于减少冲头消耗及浇口套的损坏,提高生产效率。

图 3

4. 模具成型部分

① 点冷式结构:适用于单独部分深腔模具及型芯等,成型部位仅有个别深腔或是深腔部分单独抽芯等现象在压铸件中较为常见,较少的模具被大量的铝液包裹,极易造成模具过热,引起粘模拉伤、热裂纹等,即此时需要深腔模具通点冷却水进行强制(可插铜管)冷却,保证冷却水冷进热出,如图示4。

图 4

② 整体冷却结构:适用于成型部位普遍不深的结构,不需要对某一部位单独特别冷却,只需整个成型部分持续带走模具热量即可。根据模具成型部分结构特点,有些在其它部位即便不需要设置冷却水的情况下,动、静衬模的下方及下滑块部位因最先接触铝液,通常为过热的地方,需要冷却。如图5。

图5

③ 整体冷却+点冷却混合使用:许多动、衬衬模及滑块成型部分多为普遍不深但局部过深的情况,此时需要整体冷却与点冷却混合使用,这种情况使用较为普遍。为方便对整体冷却和点冷却的控制,可以根据结构分开设置冷却水,也可以将二次设置在一起。如图6。

图 6

目前冷却水在整个压铸行业中应用较为普遍,绝大多数模具在生产中需要使用冷却水来带走热量,从而达到最佳的使用效果。由于条件限制,生产中因“O”形密封圈在高温下容易老化而失效,采用进口密封圈,虽然效果好但成本又较高,使得在生产过程中常出现“漏水”现象,这时,对模具的维护就显得特别重要,再加之比较小的冷却水道易被水垢堵塞,故生产中一般连续生产5000件左右,需要将模具下场,更换“O”形密封圈,钻出水垢,重新装模试水,确保冷却水畅通、不渗漏,从而达到冷却的目的,保证模具工作温度在一定的范围内。

|