|

压铸模由于生产周期长、投资大、制造精度高、造价高,压铸模的工作条件苛刻,压铸生产时,压铸模型腔表面除了受金属液高压、高速的冲刷外,还存在着在剧烈的热交换,金属流动情况复杂,多种因素影响压铸件质量、模具使用寿命。因此设计、制造一副既能确保压铸件质量,又能经久耐用的压铸模具,成为模具设计、制造企业追求的目标。

根据压铸生产工艺特点,以及生产实践总结。模具设计、零件机械加工、零件热处理、模具装配、模具使用等因素是影响压铸件质量、模具使用寿命的主要因素。本文从模具设计方面入手,浅谈压铸模具设计质量评价。

1、保证压铸件质量稳定

模具设计前广泛听取模具制造和压铸生产的工艺人员各方面的意见。

模具设计时,应充分了解压铸件的主要用途和与其它结构件的装配关系,以便于分清主次,突出模具结构的重点,以获得符合技术要求和使用要求的压铸件。

模具设计应充分体现压铸成型的优越性能,尽量压铸成型出符合压铸工艺的结构,如孔、槽、侧凹、侧凸等部位,避免不必要的后加工。

必要的时候与压铸件设计方探讨压铸件设计的合理性:如使用一致的壁厚;拔模斜度;侧壁、肋条、凸起物部等交合部分采用较大的圆角;尖锐的外角应用倒圆或倒角来消除,以减少模具失效的可能性及减少维修;应尽可能避免倒钩,因为它们会要求对零件进行加工,或者需要在模具中使用往复性的模芯滑块;让主要尺寸与压铸模构件有关,而不要越过分模线。由于零件在顶出模和固定模的两处构件不对称,要使得压铸模分界线两边达到同样精度是非常困难。

模具设计人员要掌握压铸机的技术特性,充分发挥压铸机的技术功能和生产能力。模具安装应方便、可靠。

2、结构合理

结构先进合理,操作方便,有较高的压铸效率,实现充模快、开模快、脱模机构灵活可靠以及自动化程度高等特点。

(1)合理选择模具的分型面

根据压铸件形状和结构特点,合理确定分型面是模具设计中的重要环节。分型面的选择在很大程度上影响模具结构的复杂程度。分型面选择原则:

①分型面力求简单和易于加工。

②有利于简化模具结构。

③应容易保证压铸件的精度要求。

④分型面应有利于填充成型。

⑤开模时尽量使压铸件留在动模一侧。

(2)浇注系统、排溢系统的布置

在整个金属液充填压住模具型腔的过程中,浇注系统与排溢系统是一个不可分割的整体,共同对充填过程起着控制作用,是决定压铸件质量的重要因素。

浇注系统、排溢系统的总体布局,应根据压铸件的结构特点、几何形状、型腔的排气条件等工艺因素,并结合所选用压铸机的形式,对直浇道、横浇道以及内浇口的位置、形式、尺寸、导流方向、排溢系统的设置等进行综合考虑,并初步确定。特别是内浇口的位置和形式,是决定金属液的填充效果和压铸件质量的重要因素。

设计浇注系统时,要尽量防止金属液正面冲击或冲刷型芯,减少浇口流入处受到的冲蚀。尽量避免浇口、溢流槽、排气槽靠近导柱、导套和抽芯机构,以免金属液窜入。

压铸模具模流分析软件应用有助于浇注系统、排溢系统的设计与布置。通过CAE模流分析,能够分析浇注系统设计是否合理,能够分析模具温度的平衡问题和热应力的存在情况,能够分析出缺陷的位置和产生压铸缺陷的原因。根据分析结果对浇注系统进行修改,使模具设计和产品品质水平有效提高。

(3)脱模方式选择

在一般情况下,压铸成型后,在分型时,压铸件留在动模一侧。为使压铸件在不损坏、不变形的状态下顺利脱模,应根据压铸件的结构特点,选择正确合理的脱模方式,并确定推出部位和复位杆的位置、尺寸。

对于复杂的压铸件,在一次推出动作后,不能完全脱模时,应采用二次或多次脱模机构,并确定分型次数和多次脱模的结构形式及动作顺序。

压铸件的侧凹凸的部位应采用侧抽芯机构。设置侧抽芯机构应在经济实用的基础上选用。如果产品批量不大,可选用简单的侧抽芯形式;如采用手动抽芯机构和活动型芯的模外抽芯机构,可在开模后再用人工脱芯。

当必须借用开模力或外力驱动的侧抽芯机构时,在计算抽芯力后,可选择适宜的侧抽芯机构并确定主要结构件的尺寸。

(4)零件的结构与尺寸

根据压铸合金的性能和压铸件的结构特点确定压射比压,并结合压铸件的投影面积和型腔深度,测算并确定:

①型腔的侧壁厚度;

②支承板的厚度;

③确定型腔板、动模板、动模座板、定模座板的厚度以及相关尺寸;

④确定模具导向形式位置和主要尺寸;

⑤确定压铸模的定位方式、安装位置和固定形式;

⑥确定各结构件的连接和固定形式,将各种结构件组合成一体;

⑦确定模具温度调节方式,布置冷却或加热管道的位置和尺寸。

对于较复杂的成型零件,应重点考虑符合实际的加工方法,是采用普通的加工方法,还是采用特殊的加工方法。当因加工设备所限,必须采用传统的加工方法时,应考虑怎样分拆、镶拼才更易于加工、抛光,更能避免热处理的变形,以保证组装的尺寸精度。

相对移动部位的配合精度,应考虑模具温度变化带来的影响。应选用适宜的移动公差,在模具温度较高的压铸环境下,仍能移动顺畅、灵活可靠地实现各移动功能。

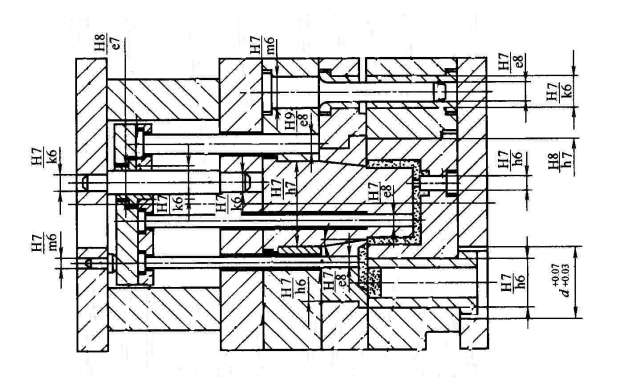

压铸模结构零件径向配合精度应参照图1要求。

正确选择各种零件的公差配合和表面粗糙度,使模具在工作温度下,活动部位不致咬合和窜人金属液,固定部位不致产生松动。

合理采用镶块组合结构,避免锐角和尖劈的镶拼,以适应热处理工艺要求。设置推杆和型芯孔时,应与镶块边缘保持一定的距离,溢流槽与型腔边缘也应保持一定距离。

由于压铸件设计而造成模具不可避免的易损部位,特别是较小截面的凸台型芯,尽量采用镶拼的做法,便于损坏时更换。

模具设计应尽量采用标准化通用件,以缩短模具的制造周期。

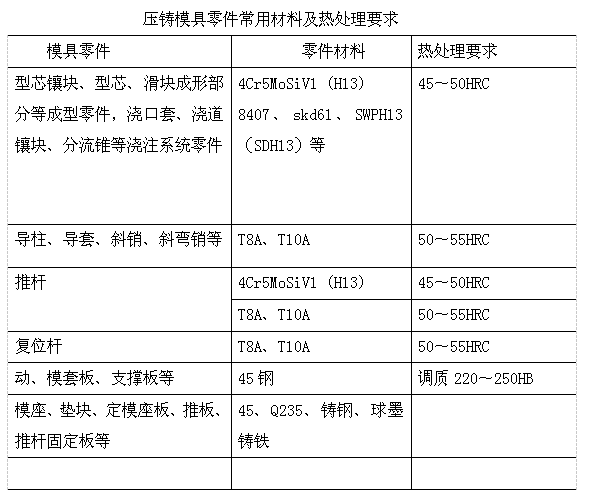

3、材料选择得当

模具结构件应满足机械加工工艺和热处理工艺的要求。选材适当,尤其是各成型零件和其它与金属液直接接触的零件,应选用优质耐热钢,并进行淬硬处理,使其具有足够抵抗热变形能力、疲劳强度和硬度等综合力学性能以及耐蚀性能。

(1)压铸模对成形零件和浇注系统零件的材料要求

1)具有良好的可锻性和切削性能。

2)高温下具有较高的红硬性,较高的高温强度。

3)具有良好的导热性和抗热疲劳性,热膨胀系数小。

4)具有足够的高温抗氧化性。

5)具有高的耐磨性和耐腐蚀性。

6)具有良好的淬透性和较小的热处理变形率。

(2)滑动配合零件使用材料的要求

1)具有良好的耐磨性和强度。

2)适当的淬透性和较小的热处理变形率。

(3)套板和支承板使用材料的要求

1)具有足够的强度和刚性。

2)易于切削加工。

成型零件、浇注系统零件材料选择,国产与外国产模具钢价格差别较大,选择时要考虑模具的制造成本,合理选用。

国产模具钢近年来发展较快,取得了较大进步。据资料介绍采用炉外精炼、气体保护电渣重溶技术以及高温均质化处理、多向锻造、超细化处理技术研制的热作模具钢SWPH13的质量水平可与国际领先水平的瑞典ASSAB8407相媲美,标志着国产H13热作模具钢的质量水平跃上一个新的台阶。SWPH13(SDH13)经超细化处理,具有良好耐热性,超强抗热疲劳性能及耐液态金属冲蚀性能,高淬透性,优良综合力学性能,较高的抗回火稳定性。用于制造冲击载荷较大,型腔复杂的长寿命锤锻模或锻造压力机模具或镶块,以及铝合金挤压模,铝镁锌等金属长寿命压铸模具,部分高寿命高耐磨塑料模具。用于铝合金挤压模达8万—10万模次。

4、软件应用与图纸规范

压铸件产品的外形在满足性能要求的同时,变得越来越复杂,模具设计只有运用?CAD/CAE/CAM?软件用于模具设计、制造,才能以最快的速度、最低的成本、最高的质量设计、生产出模具。

模具设计工程图应符合国家标准规定,由于PRO/E、UG等三维设计软件转换工程图与我国国家标准相差较大,模具设计时可将其应用国产软件(如CAXA等)转换、编辑成符合国家标准的工程图。

---- 文章出处:中国压铸模具网 www.mould.org.cn 欢迎转载

|