|

在汽车变速箱中(见图1),带单键结构的齿轮很多,单键槽可以采用插削、线切割及拉削等工艺方式加工,但是采用拉削加工工艺能实现高精度、高效率且低成本的加工,适用于大批量生产。键槽表面的加工质量是很重要的一项,本文根据实际加工情况,对拉削过程中的表面质量控制进行探讨。

1. 拉削过程中表面质量缺陷产生的原因分析

拉削加工的特点是加工效率高,并且能获得较稳定的尺寸精度,但是也存在较多的缺陷,生产现场常见的表面质量缺陷是键槽侧面表面粗糙度值较高,局部产生划痕,严重时出现啃伤现象,影响产品的最终质量(见图2)。

图2

根据多年对现场问题的处理,归纳总结并对其原因进行详细分析,主要有以下几点:

(1)拉削工艺自身存在缺陷

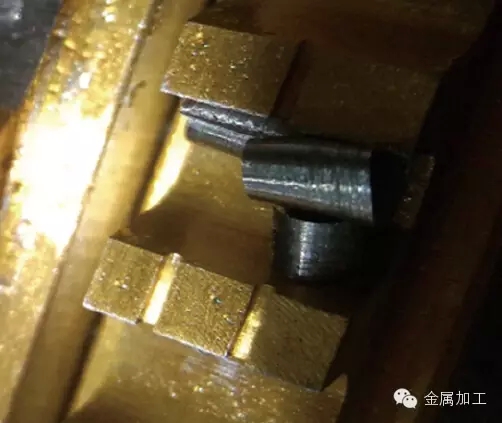

由于键侧不是由主切削刃切出,而是由副切削刃(即刀齿侧刃)切出,它的每一刀齿的副切削刃都参与槽侧的成形,因而会使槽侧出现各刀齿切痕间相互衔接的条纹(见图3)。此外,由于其刀齿副切削刃没有后角,拉削实际上是在挤压和撕下金属,这些切屑与槽壁发生严重的摩擦,导致工件获得的表面粗糙度值较高。

(2)工件材料的硬度及热处理组织状况

一般拉单键前,应对材料作正火或调质处理,获得合理的硬度及均匀的金相组织。经查阅相关资料,表明工件过软(小于170HBW)而韧性较好时,难以获得好的表面质量。我国目前所采用的汽车齿轮零件的材料多为20CrMnTi,要求毛坯硬度为156~207HBW,而实际毛坯硬度一般集中在160~185HBW之间。 材料硬度在180~240HBW时,则可以获得比较满意的表面粗糙度值。经现场长期跟踪验证,当工件材料的硬度小于160HBW时,或金相组织较差的情况下,键侧会产生鱼鳞纹,甚至产生严重的撕裂情况。

(3)切削液

切削液的选用及使用不合理,无固定配比,对刀具的润滑起不到明显的效果。切削液浇注的位置不合理,强度不够也是一部分原因。

(4)刀具刃磨不规范

拉刀刃磨技术及操作不规范,主要体现在齿升量不均匀,容屑槽形状不正确,磨削速度过快或磨削量大等方面,特别是容屑槽根部形状,造成排屑不畅,切屑卡在根部,导致键槽表面划伤,如没有及时清理,后续切屑与残留切屑同时占据容屑槽,造成拉刀卡滞,工件报废,严重的话导致拉刀报废(见图4)。

(5)操作工的操作不规范

拉削过程中操作工不能及时彻底清除容屑槽内的切屑,导致槽堵塞,键槽表面产生划痕,甚至造成拉刀的损伤。在使用中拉刀磕碰,随意放置等行为都会影响加工质量。

2. 拉削表面质量控制措施

为了保证在加工中能够有效地控制键槽表面质量,经过多次到现场了解实际加工情况及查阅相关资料后,制定了相应的控制措施:

(1)严格控制毛坯的加工质量

毛坯采用锻造余热等温正火工艺,严格控制毛坯加工质量,要求其金相显微组织应为较粗晶粒(3~5级)的奥氏体形成的先共析铁素体加细片状珠光体(渗碳体片薄易破裂),而且先共析铁素体大小和珠光体层间距离应基本相同。并要求毛坯的硬度控制在165HBW以上,但最好不超过180HBW,因为过高的硬度会导致零件组织不合格,影响零件的整体性能。

(2)制定严格的刀具刃磨规范

①建立完整的刃磨规范,要求拉刀拉削一定数量的工件后必须刃磨。

②严控刀具刃磨量,每次不得大于0.1mm,且要求每齿的刃磨量均匀,以保证刀齿的齿升量不变。

③在刃磨过程中,改进砂轮切削圆角,刃磨后刀具的容屑槽体积增加,提高刀具表面质量,保证容屑槽直段与圆弧段光滑相接,使刀具能更好的卷屑、断屑,并及时去掉后刀面小毛刺。

④认真如实填写刃磨卡片,以便问题追踪。

⑤刃磨完毕,应清洗干净后垂直挂吊在架子上,以免因自重而弯曲变形。

(3)规范操作工工作要求

①拉削前,仔细检查刀具是否锋利、碰伤或崩刃等。

②每拉完一个工件,应及时彻底清除容屑槽内的切屑。

③拉削若干工件后,刀具的前刀面会产生微小积屑瘤,应用细油石沿刀齿后刀面顺向轻轻抹去,不得损伤切削刃。

④在使用和保管中严禁把拉刀放在拉床床面或其他硬物上,并应避免和任何硬物相碰撞,以免损伤刀齿。

⑤当发现拉刀拉削的工件出现表面粗糙度值高时或拉削满足规定数量工件时,必须及时送去刃磨刀具。

⑥要求操作工在加工过程中做好首检及自检工作,及时发现问题并反馈。

(4)切削液的使用

切削液,建议采用乳化液(20%~25%乳化液油膏,其余是水),增加润滑,并且定期更换切削液。拉削时要合理地选择切削液、浇注位置及冷却方式,减少刀具与工件间的摩擦力。切削液不仅仅喷注向刀齿,最好在外表面也有足够的冷却。

(5)拉削速度控制

刀具每次刃磨完重新使用时,以最大不得超过2m/min的拉削速度先加工20件,根据拉削的情况,再以3m/min的正常速度进行加工,不得随意更改拉削速度。

3. 结语

在严格执行以上措施后,取得了不错的效果,单键槽表面严重拉伤及缺肉的情况未再出现,键侧的表面质量也较以前有很大改观,单键表面拉削质量得到很好的控制,达到了工艺要求。

作者:宝鸡法士特齿轮有限公司 寇超航

本文发表于《金属加工》冷加工2015年第13期

|