|

在压铸生产中,压铸机、压铸合金和压铸模是三大要素。压铸工艺则是将三大要素作为有机的组合并加以运用的过程。压铸生产时液态金属充型的过程,是许多矛盾着的因素得以统一的过程。在影响充型的许多因素中,主要是速度、压力和时间等,通过速度的控制减少和消除压室内空气的卷入、雾化型腔内残留的气体;通过压力的控制,增加产品的密实度,减少缩孔的形成;通过时间控制,使产品不宜产生变型等缺陷。利用计算工艺参数来优化模具、压铸机之间的匹配性。

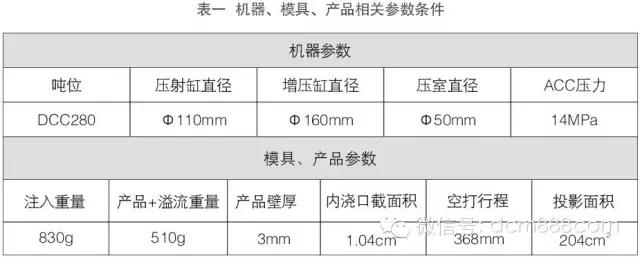

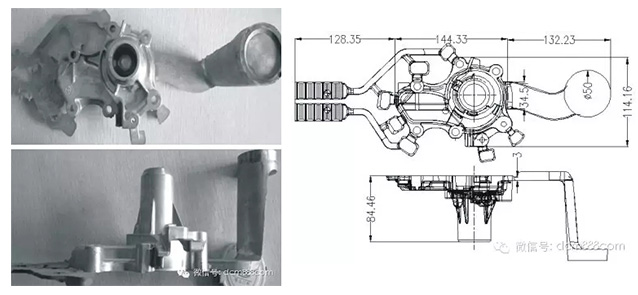

因此,只有对这些工艺参数进行正确选择、控制和调整,使各种工艺参数满足压铸生产的需要,才能保证在其他条件良好的情况下,生产出合格的压铸件。本文通过以力劲公司生产的DCC280卧式冷室压铸机上所生产的水泵壳体产品(附图)为例,简单介绍一下压铸生产中主要工艺参数的计算(表一为相关参数)。

一、速度参数

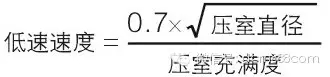

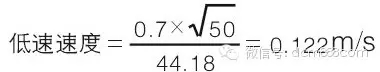

(1)低速速度

压射冲头将注入压室的铝液平稳地推移到内浇口位置,使铝液完全充满到压射冲头与内浇口之间的压室空间内的过程就是低速过程(一般为0.1-0.3m/s)。设置时要注意防止空气卷入,防止铝液温度下降,导致过早凝固。

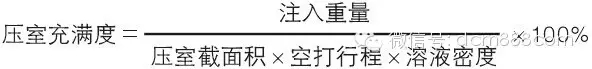

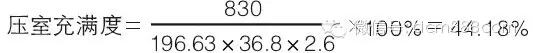

(压室充满度的标准一般为20-50%)

例题:压室直径:Φ50mm,注入重量:830g,空打行程:368mm,压室截面积:(π/4)×52=19.63 cm2,溶液密度:2.6g/cm3

(2)高速速度

压射冲头将铝液完全充满到压室内(一般为1.5-2.5m/s)。在铝液开始凝固之前,铝液的流动性好,压力的传递也好,所以填充时间越短,越容易得到质量好的铸件。

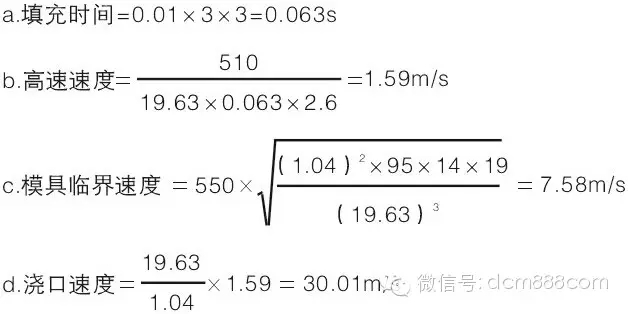

a、填充时间

b、依据模具条件的高速速度

c、依据机器能力的高速速度

(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度)

d、确认浇口速度

(一般为40-60m/s)

例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63

cm2,浇口截面积:1.04cm2,铝液密度:2.6g/cm3 ,ACC压力:14MPa,压射缸截面积:(π/4)×112=95 cm2。

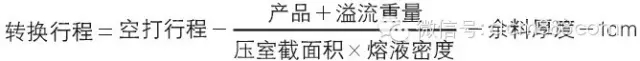

(3)快慢速度转换行程

对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

(一般考虑到行程开关的反应时间,转换行程可以延长1cm)

例题:产品+溢流重量:510g,压室截面积:19.63 cm2,空打行程:368mm,余料厚度:23mm,铝液密度:2.6g/cm3

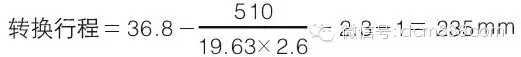

二、压力参数

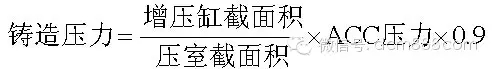

(1)铸造压力

铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

(0.9为ACC压力下降)

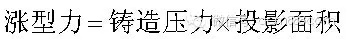

(2)涨型力

压铸过程中,充填型腔的金属液将压射活塞的比压传递至型(模)具型腔壁面上的力。

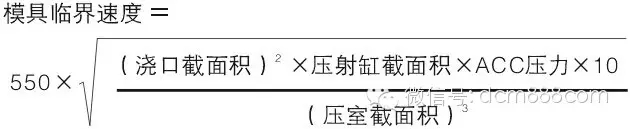

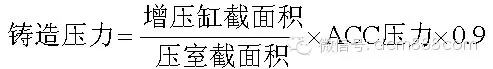

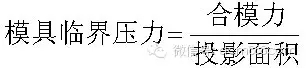

(3)模具临界压力

例题:增压缸截面积:(π/4)×162=201.1 cm2,ACC压力:14MPa,压室截面积:19.63

cm2 投影面积:204 cm2

三、时间参数

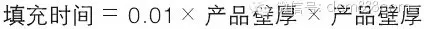

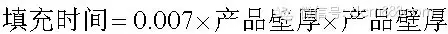

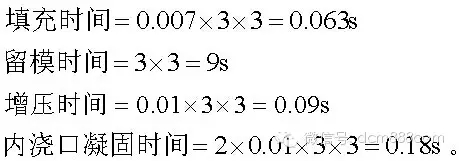

(1)填充时间

金属液在压力的作用下从内浇口进入型腔直到充满,这个过程所需时间。合金浇注温度高时,模具温高时,铸件壁厚部分离内浇口远时,熔化潜热和比热高的合金,填充时间可选择长一些。

(2)留模时间

从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;

(3)增压时间

压铸件进一步得到致密的最终压力所使用的时间,增压压力的时间要比内浇口凝固的时间短,否则内浇口凝固,压力无法传递到铸件上。

(4)内浇口凝固时间

内浇口凝固的时间关系到压力是否能够传递到铸件上,铸件的内部质量是否能达到合格状态。

例题:产品壁厚:3mm,

四、生产实践

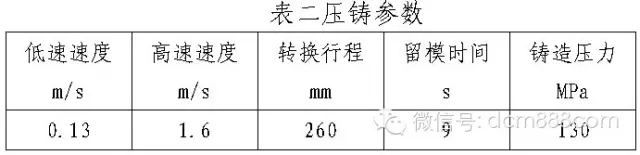

利用计算的结果我们对机床参数进行设定,通过试生产查看产品外观及内部质量,对参数进行了微调(具体参数见表二),再生产就可以生产出合格的产品出来,内部废品率只有不到1%。利用现有工艺参数,已经生产了五万多件,机加合格率在97%以上。有效的降低了频繁试模,调整参数的麻烦,优化了模具机床的匹配性。

|