|

压铸时间的控制 压铸工艺上的“时间”是填充时间,增压建压时间,持压时间及留模时间。这些“时间”都是压力、速度、温度这三个因素,再加上熔融金属的物理特性,铸件结构(特别是壁厚),模具结构(尤其是浇注系统和溢流系统)等各方面的综合结果。时间是一个多元复合的因素,但它与上述各因素有着密切的关系。因此,“时间”在压铸工艺上是至关重要的。

1. 填充时间

熔融金属在压力作用下开始进入型腔直到充满的过程所需的时间称为填充时间。

填充时间是压力、速度、温度、模具的浇注与溢流系统的特点,合金的性质,以及铸件结构(壁厚)等多种因素结合以后所产生的结果。因而,也是填充过程中各种因素相互协调程度的综合反映。

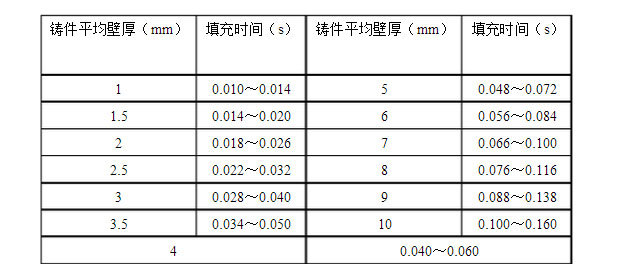

填充时间以熔融金属尚未凝固而填充完成为原则,填充时间的选择按下表:

按表选用时还应考虑下列情况:

①合金浇注温度高时,填充时间可选长些。

②模具温度高时,填充时间可选长些。

③铸件厚壁部分离内浇口远时,填充时间可选长些。

④熔化潜热和比热高的合金,填充时间可选长些。

2. 增压建压时间

增压建压时间是指熔融金属在充型过程中的增压阶段,从充满型腔的瞬时开始,直至增压压力达到预定值所需建立起来的时间。也就是压射比压上升到增压比压建立起来所需的时间。

3. 持压时间

熔融金属充满型腔后,使熔融金属在增压比压作用下凝固的这段时间,称为持压时间。

持压作用是使压射冲头将压力通过还未凝固的余料、浇口部分的金属传递到型腔,使正在凝固的金属在高压下结晶,从而获得致密的铸件。

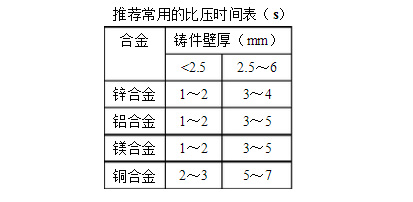

持压时间的选择,按下列因素考虑:

①压铸合金的特性:压铸合金结晶范围大,持压时间应选得长些。

②铸件壁厚:铸件平均壁厚厚度大,持压时间可选得长些。

③浇注系统:内浇口厚,持压时间可选得长些。

4. 留模时间

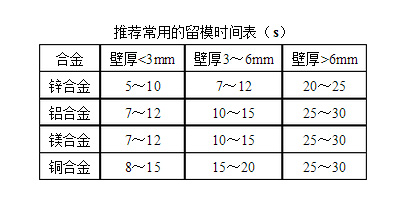

留模时间是压铸过程中,从持压终了至开模顶出铸件的这段时间。足够的留模时间,是使铸件在模具内得到充分凝固和适度的冷却使之具有一定的强度,在开模和顶出时,铸件不致产生变形或拉裂。

留模时间的选择,通常以顶出铸件不变形、不开裂的最短时间为宜。然而,过长的留模时间不仅降低了生产效率,而且会带来不良的后果。例如:不易脱模,因合金的热脆性而引起裂纹,改变了预定的收缩量。

综上所述,压铸生产中的工艺参数压力、速度、温度、时间选择可按下列原则:

①铸件壁越厚,结构越复杂,压射力越大。

②铸件壁越薄,结构越复杂,压铸速度越快。

③铸件壁越厚,持压留模时间需越长。

④铸件壁越薄,结构越复杂,模温浇温需越高。

|