|

介绍

OEE,“整体设备效率(Overall Equipment Effectiveness)”,是一个百分比指标,表示一套生产资源 (包括设备,劳动力或生产技术)在可用于生产的时间内的总体性能表现。

“经典”的OEE定义 = 可用性x性能x质量

可用性:生产资源的实际可用时间百分比

性能:生产过程中实际生产零件数与理论生产零件数的百分比(或者说实际生产速率与标定速率的百分比)

质量:合格零件占生产零件总数的百分比

以下为两个OEE计算方法的例子

压铸生产中OEE的计算1

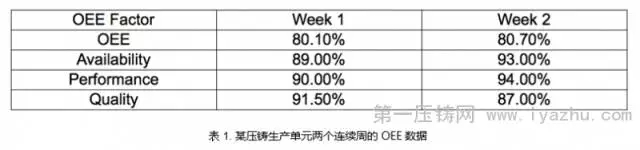

良好的OEE并不意味着生产可用性,性能和质量三个质量都有一个优良的数值。下面是一个有趣的例子。下图是某压铸生产单元两个连续周的 OEE数据。

第二周的OEE对比第一周有提升,可用性指标也有所提高(4.0%),然而是以降低4.5%的质量指标为代价。大多数公司不会冒降低质量的风险去提高OEE。因此,准确地管理和计算这三个不同的因素,为其适当地赋予权重是一项重要和有趣的工作,特别是对于追求现代化管理和希望突破生产瓶颈的公司。

压铸生产中OEE的计算2

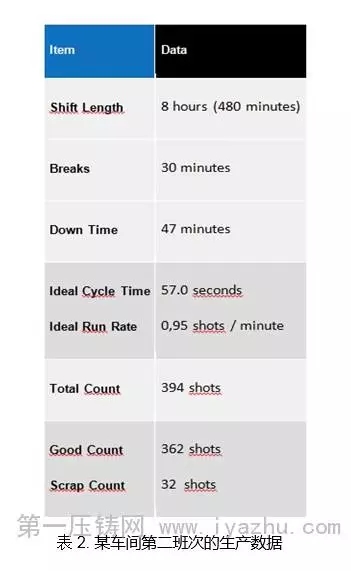

现在让我们观察一个使用”优选OEE计算”方式的例子 。以下是为某车间第二班次的生产数据:

计划生产时间=班次长度 - 间隔= 480 - 30 = 450分钟

运行时间=计划生产时间 - 停机时间= 450 - 47 = 403分钟

良好计数=总计数 - 废料计数= 394-32 = 362

可用性: A =运行时间/计划生产时间= 403/450 = 0,8955 = 89.55%;

性能: P =理想循环时间×总计数/ RT = 57.0×394 /(403×60 秒)= 0.9287 = 92.87%;

质量: Q =良好计数/总计数= 0,9187 = 91.8%。

OEE = A×P×Q = 0,8955×0,9287×0,9187 = 0,7640 = 76,40%

对于提高压铸生产中OEE的三个指标,以下提供一些建议:

提高可用性

对于常见故障实行有效的预防性维护

压射控制:加强以位置为基准的压射速度与压力的生产重复性

延长设备寿命(例如使用主动刹车系统减少压射对锁模机构等部件的损耗)

使用热能控制单元监视和控制模具温度

减少换模设置时间:设定标准压射参考曲线,优化模具工艺配方存取流程以及跟踪生产过程中重要压铸工艺参数的变化

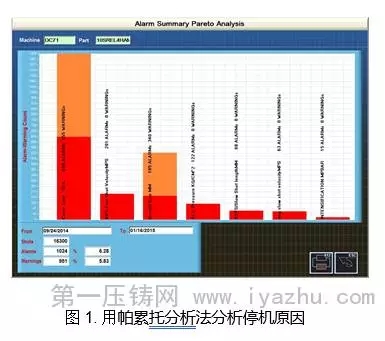

准确的停机原因分析(使用帕累托分析法Pareto分析停机原因 )

提高性能

缩短压射周期时间。将整个生产过程分成若干成技术步骤来分析(如合模,给汤,压射,开模,取件,喷雾,切边等)

最小化短暂的生产中断。分析造成短暂停机时间的主要原因。采用主动刹车功能减少飞边的产生。

生产工艺控制和温度控制:通过热成像监控系统控制模具中的热平衡。

提高质量

使用压铸监控系统迅速发现和诊断生产中的问题。

对关键工艺参数设置高/低限值,并对超值情况进行即时的反应

生产重复性:使用闭环实时控制提高生产过程的重复性(稳定性)

采取生产参数收集系统和统计学过程控制方法(Statistical Process Control) 以监测关键工艺参数在生产过程中的变化。

在废品分析上采取帕累托分析法Pareto。

具有高经济效益的压铸生产企业通常具备以下两个特质:

1.清楚了解压铸生产中的成本部分

包括操作,制造,资本,投资,折旧,利息,能源,人员,外部服务,分配成本,金属,工具和模具,外围工作等

2.清楚了解每个因素对于降低成本的重要性(敏感性)

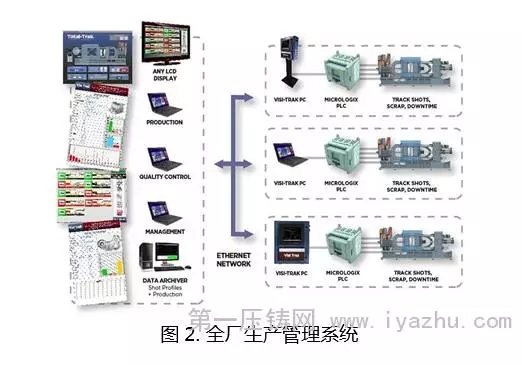

需要有适当的系统来调查,监测和控制生产过程,因为必须对OEE的各项关联指标持续地监视,关注和理解才能了解这些因素对成本的影响,并用以指导生产。

结论

本文描述了OEE重要性以及展示了计算示例,压铸生产中必须特别注意影响这些OEE关键指标的因素的实际情况,以理解这些因素在压铸生产中的实际意义和影响。

计算出OEE具有了解生产状况和调整方向指导作用 ,但必须结合对影响OEE的三个关键指标的原因进行仔细深入的分析,并找到对应的解决方案,从根本上提升压铸生产的OEE。

|