|

近几年来,安徽合肥柏堰科技园形成了以格力、美的两大家电制造企业为主导,家电配套产业协同发展的格局。2016年底,园区家电及其配套产业保持稳定增长,呈现出高度集聚的态势,产值占比甚至高达92%,可以说,产业的高度集聚导致园区的可持续发展与家电业的可持续发展高度相关。而当受国际宏观经济形势下行压力的影响,园区大部分企业陷入产能高度饱和甚至实际产能远超产能规划的困境,园区经济发展遭遇瓶颈。此时,家电企业如何做大做强,如何实现家电产业的二次腾飞成为园区发展的重大课题。

在深入走访园区家电企业的过程中,我们发现,园区的家电龙头企业已经开始摸索新的盈利增长点——制造模式的转型升级,制造模式的自动化、信息化、智能化成为了家电业的新风向。

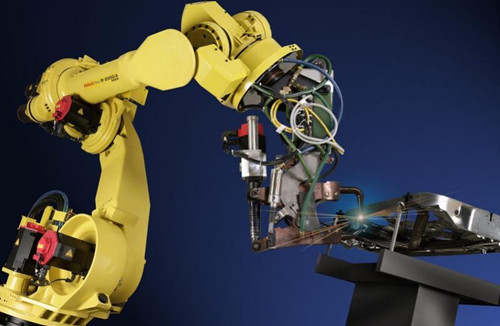

“机器换人”——未来工厂的新趋势

家电业作为劳动力密集型产业,随着中国人口红利的消失,用工难、用工贵等问题逐步凸显,再加上工作时间长、劳动强度大等因素,企业员工流失率高,产出稳定性难以延续。园区企业普遍反映近年来用工成本大幅提升,甚至经常出现用工短缺的问题。

而就在凯邦电机的直流电机生产车间内,一条从日本进口的自动化生产线正在高效有序地运转,生产线的10台电机绕线器同时工作,并对已完成绕线工序的电机进行质量检测。该生产线每日产量达3000台,而企业用工却由原来需要50名操作人员减少到仅需2名上下料人员。美联博则模拟汽车的流水化生产模式,利用移动车床把各个生产环节连成一线,通过数控程序编程、控制机器人、机械手运行。园区内像凯邦电机、美联博这样运用自动化技术的企业11家,共计节约用工约1000人。

在目前家电业劳动力短缺的大背景下,企业利用先进的自动化技术,虽然初始投入成本高,但后续的效益比人工更划算。如一台小型机械手价格7万元,按照“以一抵三”比例,为企业节约不小用工成本,而一台中大型机械手则为20万元-30万元,通常两年即可收回投资。据力世通公司对其自动化效益的测算,注塑机械手上阵后,生产效率提升30%,生产事故率下降10%,而产品合格率在原有基础上提升50%。

“柔性生产”——自动化的灵活应变

目前来看,机器人系统集成的设计开发扩展性有限,并不是在所有自动化生产线都能适用,随着家电业产品更新换代,生产线更替,机器人系统集成也需随之更换,旧的机器人如果难以改造则会废弃,成本较高。

而在近日,美联博的生产车间内,工作人员正在查看车间内的生产线状态屏,屏幕上清楚地显示了这条自动化生产线的设备状态及员工故障率等生产数据,不仅是对生产线的监控,如若发生某个环节的故障,系统编程自行绕过故障机床,保证其他环节的稳定。工作人员还能通过扫描产品的条形码迅速了解产品的一系列信息,包括订单情况、产品型号等内容。据其管理人员介绍,这种嵌入信息化软件的柔性生产实现了信息采集、反馈和优化为一体,方便管理人员及时了解生产状态,并针对不同产品的生产要求及时调整模式,适应产能变化。

“自主研发”——带动国产机器人的日渐崛起

目前格力电器合肥工厂的自动化程度位居格力全国各工厂前列,工厂内使用机器人133台,其中的大部分机器人来自于格力智能制造:两器车间的弯管线实现弯管、管端自动上下料,焊接线实现自动夹取下线,物流成品、总装成品、商用空调成品实现成品自动码垛下线。另有在喷胶、纸板折叠、安全监测等工序应用的机器人分布在格力工厂各处。

同时,工业机器人的广泛运用带动园区瑞硕科技、新境界自动化、松科机器人等智能制造企业应势而生。相较于进口机器人,国产机器人的价格仅为进口机器人的一半左右。虽然目前机器人制造的核心技术与国外水平仍有差距,但随着机器人制造技术的进步,也出现了如松科机器人最大负载力可达300公斤的超长臂重载装配机器人,其负载力远超国内机器人平均水平。

随着产业结构升级的不断深入,家电企业自动化步伐的加快,国产机器人的市场随之扩大,家电产业对于机器人的质量、功能、可靠性、操作易用性等要求日益提高,也必将带动国产机器人的日渐崛起。

|