|

我国轿车销售量激增至2300多万辆,一举超越美国成为世界第一大市场,随着汽车销量急剧攀升,各厂家的竞争也越来越激烈,迫使各厂家不断降本增效。缸体作为发动机最大、最重要的部件,自然成为降本增效活动的重要对象。我们围绕提升压铸缸体生产效率,进行了一系列的改善活动,最终取得了良好的效果。

1、缸体压铸工艺过程及节拍现状

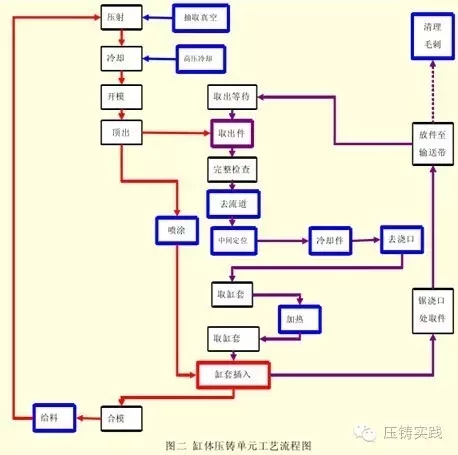

目前汽车缸体多采用铝合金制造,图1为某型号汽车缸体,轮廓尺寸约为380×320×245mm,重量达到14kg,需在2500T压铸机上进行全自动生产,生产中需机器人插入缸套后进行压铸,具体见图二中工艺流程:

红色箭头部分为压铸机的动作流程,紫色箭头部分为机器人的动作流程,蓝色方框内是压铸机周边设备工艺流程,可以看出机器人在整个循环中担负了大量的循环动作。经测算,目前该缸体压铸单元的生产节拍为216秒,而日本公司对应生产节拍约为130秒,存在着很大的改善空间。

2、效率提升难点和改善思路

2.1提升效率的难点

生产该汽车缸体的压铸生产单元和模具都是2003年整体引进的;所配备的设备和模具技术在当时是较先进的,如采用喷涂机器手、模具采用油温机和水冷冷却、配汤采用机械手等;但与现在的先进设备和控制技术对比,特别是模具冷却和喷涂方式上:当前缸体模具冷却大量采用高压冷却水,并结合了点冷;喷涂采用喷涂机器人全角度喷涂,模具温度更稳定更高效;因此,在不彻底改造目前设备的前提下,要显著缩短产品生产节拍是很困难的,只能最大限度的发挥现有设备的最大潜力。

2.2改善思路

要使一个压铸单元能够顺利、连续、快节拍的进行工艺流程,就必须仔细分析每一个过程,找准制约的关键因素。在弄清楚每一个循环动作的节拍时间的情况下,优化动作顺序,就能使压铸机和周边设备协调配合,从而降低生产节拍。改进现有模具冷却通道及其布置,提高模具冷却效率,尽量降低生产中模具喷涂时间。

3、效率提升的改善措施

3.1压铸机与周边设备节拍匹配

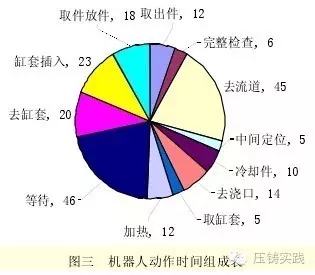

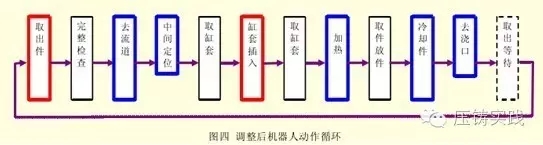

经测算机器人各动作的时间组成(如图三),目前压铸机顶出产品至合模间动作时间为124秒,而机器人从开始取件至完成缸套插入动作时间为198秒,即压铸机与机器人动作严重不匹配:目前压铸机需在完成喷涂后等待机器人25秒钟;因此,我们必须将机器人从开始取件至完成缸套插入动作间的时间尽量缩短,并且将机器人所有的等待时间尽量消除;要达到这个目的必须优化机器人路线,调整机器人相关动作先后顺序;经过仔细分析和评估:我们决定在机器人完成去流道将产品放置到中间定位后,跳过冷却件、锯除浇口以及抓取缸套进行加热等动作后,直接开始抓取缸套并插入缸套,然后再进行相关动作,调整后动作流程见图四;这样就可以将机器人在取件和插入缸套间动作时间缩短到111秒,使压铸机与机器人基本同步;随后我们按照此思路对机器人的程序进行了改进,完成后确认压铸机生产节拍,生产节拍并没有缩短,这是怎么回事呢?

通过比较发现,调整后机器人的循环时间已近减少为185秒,而铸机的循环时间减少到196秒,原来在调整后,设备以前的平衡被打破,通过逐一排查,发现在压铸机完成合模动作后,给汤机却等待一会儿后才开始配汤,造成压铸机的生产节拍没有降低到预定目标。针对此问题,我们反复试验优化压铸机参数,最终将给汤机“启动延迟”时间由120s,改为107s,如图五和图六所示:将给汤机启动时间提前13秒,使压铸机和给汤机的节拍基本一致;通过整个周边设备与压铸机节拍调整,我们在保证产品质量的情况下,成功降低生产节拍33秒钟,即生产节拍降到183秒钟。

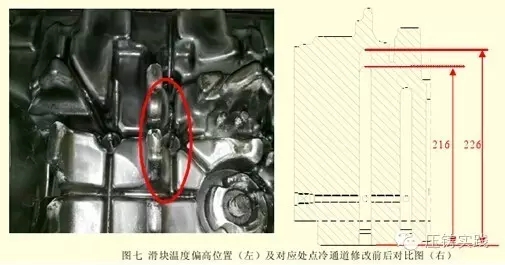

3.2改进模具冷却效率和喷涂方面

经过长期测量模具型芯和各滑块温度,我们发现模具下滑块整体温度偏高,喷涂后达到290℃以上,对应的产品表面(进气面)也存在严重粘模,将该处的模具冷却水开到最大也无任何改观,说明模具该处冷却结构存在问题,为了找出最根本原因,我们详细查看了该滑块的冷却水布置图及详细尺寸,发现了其中存在的问题:首先冷却回路位置的限制,局部地方冷却效果较差;其次,由于布置的点冷处壁厚较大,造成点冷效果较差;针对这两个问题,我们对局部冷却效果较差部位增加了点冷,并将原来点冷处效果较差处,加深了点冷通道的深度(如图七所示),加强了对下滑块高温处的冷却。调整了模具冷却通道后,我们反复调试喷涂位置和喷涂时间,在保证产品质量的情况下,成功将喷涂时间缩短了6秒,使整个压铸单元的生产节拍最终降低到177秒,生产效率提升18%以上。

4结束语

(1)通过对比国外各厂家铸造节拍,我们发现生产节拍方面存在的明显差距,并结合设备、工艺、质量方面协同调整及确认,达到提升效率的目的。

(2)作为一个压铸单元内的压铸机和所有周边设备,在调整某个设备动作时间后,需考虑对后续各动作及设备节拍的影响,做到一步调整到位或尽量减少调整时间。

本文作者:张永发 曾德友 重庆长安铃木汽车有限公司

|