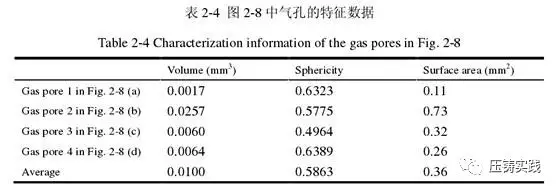

|

众所周知,铸件中的存在气孔和缩孔2 类孔洞。重力铸造中的孔洞通常在凝固过程的高固相体积分数阶段形成。而在压铸过程中,由于充型过程中存在气体的卷入,这些卷入气体在凝固开始之前就存在于液相中,若气孔在凝固过程中与收缩孔洞相互连通,则会形成气体-收缩孔洞 (简称气缩孔)。

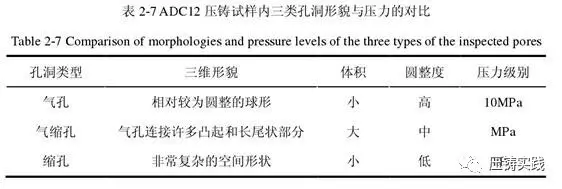

根据 X 射线断层扫描及三维重构的结果,对气孔、气缩孔和缩孔三类孔洞的形貌、体积、圆整度和内部压力进行了比较分析,并探讨了其形成机制。

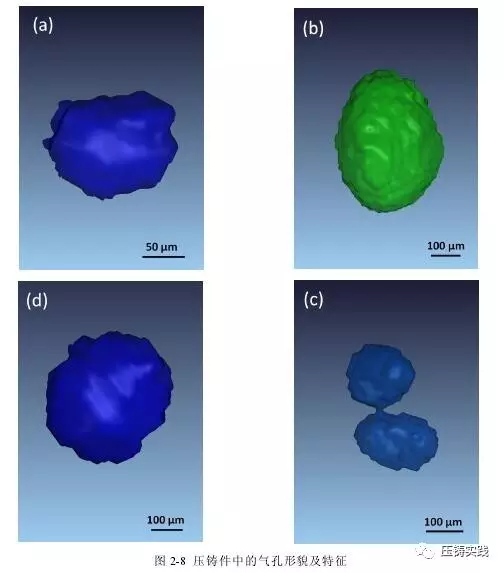

气孔

图 2-8 所示为典型的气孔形貌,图中 4 个气孔的平均体积为 0.0100 mm3,平均圆整度为 0.5863。由于这类孔洞是由压铸充型过程中气体卷入所致,显而易见,气孔形状较为圆整,具有较为光滑的表面。统计表明,总共 18 根试样中有 87%的孔洞圆整度高于0.5,具有较为圆整的形状。

气孔的长大可用下式描述:

其中,Δp 为气孔外部压力,σ 为孔洞表面张力,r 为气孔半径。当孔洞的内部压力大于外部压力 Δp 时,气孔发生膨胀长大,直至内外压力平衡,孔洞停止生长。

本研究所用压铸件的增压压力参数为 65 MPa,卷入的气孔在凝固过程中由于受到增压压力的压缩,其尺寸变小但内部压力增加。在凝固早期,铸件绝大部分仍为液相,假设增压压力能够较好地传递至压铸件内部,卷入气孔在充型结束后应具有与增压压力相当的压力。在增压压力的作用下,正在凝固的铸件和模具之间的接触更加紧密,从而增大了传热系数,加速了铸件与模具间的热量传递,并在铸件的表层形成了一层细密的激冷组织。如果卷入气孔存在于铸件的凝固早期阶段就迅速发生液固转变的部位 (如表层处),其体积长大和形状变化将会受到快速生长的固相限制。因此,最终气孔在铸件中保持了卷入后的较为圆整的形态 (图 2-8),其体积较小,内部压力很高,具有与增压压力相当的压力水平 (10 MPa 级)。值得注意的是,在压铸件的高温热处理过程中,随着温度的升高,气孔的内部压力将会进一步增加。假设热处理温度为 500℃,根据理想气体的 Clapeyron 方程,若体积不变,压力将会增加 2 倍。由于这些孔洞位于铸件较早凝固的部位,如铸件表层处,在热处理过程中如果其内部压力超过了表层的强度,气孔就会发生体积膨胀,在压铸件表层产生所谓的“起泡”缺陷,这也是普通压铸件难以进行高温热处理的原因。

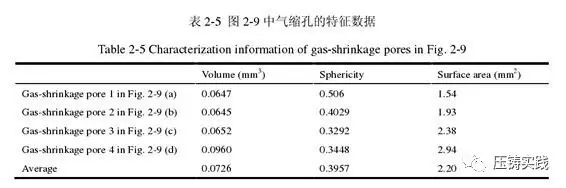

气缩孔

图 2-9 给出了四个典型的气缩孔特征。气缩孔的形成和长大是由气体卷入和凝固收缩共同引起的。气缩孔的形貌特征表现为较为圆整的孔洞本体与一些凸起或长尾状部分或两者共同组成。表 2-5 中气缩孔的平均体积约 0.0726 mm3,约为表 2-4 中的气孔平均体积的 7 倍。由于具有凸起和长尾状部分,气缩孔形状相较气孔复杂,其平均圆整度为0.3957,比气孔低。

在压铸件的凝固过程中,随着固相分数的增加,压室传递到模具型腔内的压力不断减小。因此,凝固早期的孔洞受到增压压力的压缩作用,其内部压力很高,随着凝固不断进行和压力传递的衰减,孔洞周围金属液的压力减小,如果孔洞位于液相和糊状区,将会继续发生体积膨胀。在凝固后期,孔洞周围的枝晶骨架已经形成,根据枝晶间流动的 Darcy 定律,如式 (2-3) 所示,补缩能力减弱,局部液相压力将进一步减小。

其中,K 表示渗透率,µ 为金属液的粘度,ΔP 是压力梯度。此时,由于受到已形成的枝晶骨架阻碍,孔洞的长大就不能继续保持球体形状。由于孔洞内的高压可以推动其周围的残留液体在枝晶间向离开孔洞的方向流动,从而在孔洞表面形成凸起,如图 2-9a所示。如果该残留液体的流动距离较长,将形成含有长尾状部分的缩孔,如图 2-9b、2-9c所示。此外,枝晶间液相的流动还可以连通 2 个相邻的独立气孔,如图 2-9d 所示。与气孔相比,气缩孔的体积增大但压力有所减小。这是由于气缩孔与气孔的形成均来源于气体卷入,在增压压力的作用下,卷入的气体在充型结束后具有相同的压力水平,对比图 2-8 和图 2-9 中的孔洞体积可知,假设原始的卷入气体数量相当,根据 Clapeyron 方程,气缩孔的压力比气孔约低 1 个数量级 (约为 MPa 级)。

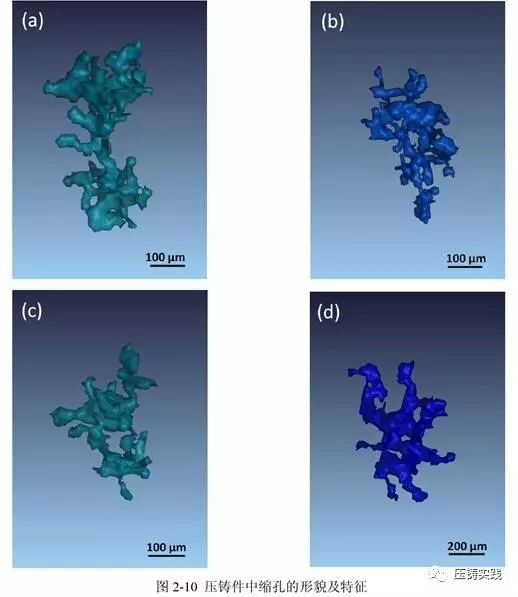

缩孔

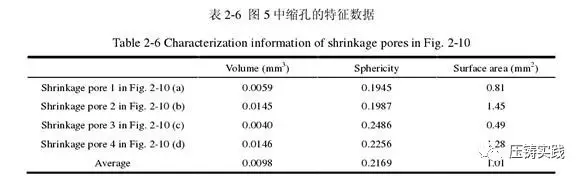

在压铸过程中,当内浇口完全凝固时,压室的压力就无法传递至型腔内部,这时铸件的热节部位若仍残留有液相,将会形成缩孔缺陷。缩孔的形成原因包括:凝固收缩产生的糊状区压力下降、过饱和的氢析出以及孔洞的形核长大。图 2-10 给出了经 X 射线断层扫描和三维重构得到的典型缩孔形貌,与上述两种由气体卷入所形成的孔洞不同,缩孔是在凝固过程中的高固相体积分数阶段形成的,其长大受到已形成枝晶骨架的限制,只能在枝晶间生长,致使其具有极其复杂的三维形貌。表 2-6 中所列缩孔的平均体积和圆整度分别为 0.0098 mm3和 0.2169,在三类孔洞中均属最低。本研究中,气孔和气缩孔由于受到增压压力的作用,忽略凝固初期的压力传递损失,两者的初始压力会达到 50 MPa 以上,而根据文献结果,缩孔的压力水平仅为 kPa 级,比气孔约低 2-3 个数量级。

根据上述研究,表 2-7 总结了 ADC12 铝合金压铸件中气孔、气缩孔和缩孔的三维形貌与特征。气孔具有小体积、高压力和近球形的特点;气缩孔表现为由近球形的气孔和许多表面凸起或长尾状部分组成,其体积比气孔高,压力比气孔约低 1 个数量级;缩孔是在凝固过程中的高固相体积分数阶段形成,体积较小,空间形状非常复杂且圆整度最低,其压力比气孔约低 2-3 个数量级。

|