|

真空压铸是当前高质量铝压铸件的必要生产条件,像缸体、自动变速箱壳体、阀体等。特别是汽车结构件,需要做T6热处理和焊接,铸件的含气量要控制在0.5cc/100g以内,这对整个充型过程中的高真空度有严格的要求(真空度在50毫巴以下),要在充满挑战的压铸生产环境下稳定地实现更不容易。这些大型而且形状越趋复杂的压铸件,要保证模腔能达到高真空状态,除了要模具密封性好之外,压室也要密封;还需要很好的整体冲头系统(包括冲头、料管、润滑、分流锥)才能保证压射速度的稳定性、快速的生产周期和最低的气体产生量。当然还要优化的压射工艺和浇道系统来避免卷气,高效的模具温度热平衡控制来减少喷涂量和局部过热,铝液除气除渣来减少含气含渣量等。此外,还要避免在压射过程中让铝液和残留的润滑油产生气体进入铸件。

含气量是影响铸件焊接性的重要因素。脱模剂的有机物残留直接粘污铸件表面,此外,和铝液的接触使脱模剂在高温下热分解出氢气并溶入铝液,在铸件凝固时又析出成为微气泡。同样有害的是过多的冲头润滑油,因为压室的润滑油更会直接和铝液接触,产生气体。太多的残留会堵塞排气通道和影响阀芯滑动,也导致毛刺出现,损坏密封条。

在生产过程中,标准冲头和压室之间的空隙增大慢慢降低了整体系统的密封性,普通的喷雾器和冲头润滑系统容易过度使用剂量,令型腔气体含量增加,都不利于高真空压铸。间隙太大在抽真空时,会令铝料过早被吸进型腔,造成真空阀的堵塞。以上所讲的都是真空压铸的难点。

冲头料管相关的生产问题

要实现高真空压铸的连续生产,首先要面对在压铸生产时,经常碰到的冲头问题,包括:

冲头和压室间隙的控制,压室的变形,机器模具的对中,冲头的润滑,都会导致生产不畅顺,像冲头料管寿命短,速度不稳定,冲头顶出铸件时卡锤等。特别是大型压铸件,情况会较严重。发生的背后原因很多,主要原因离不开模具/料管/冲头的间隙公差,冲头润滑,冲头/料管的温度控制等问题。压室受热不均而变形,压室、模具和冲头的间隙公差控制,铝料跑进压室堆积,压室/冲头润滑出现问题等。

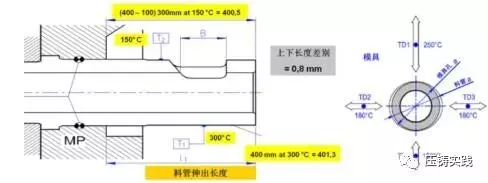

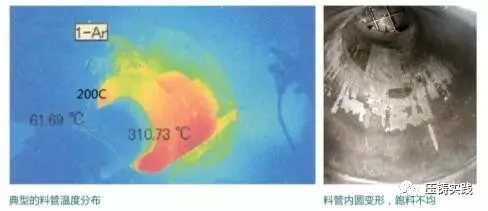

温度不均,压室变形

导致压室变形的因素,包括给汤量、填充比率、合金温度、周期时间,压室的设计也会影响变形,好像料管壁厚、长度、汤口大小等。压室在生产周期中被倒入的铝液加热,又在增压和铸件冷却阶段受到料饼在顶出端的加热,因此局部位置出现过热;特别是压室的顶出端和铝料倒入位置,温度很高。譬如料管底部温度达300℃,上部是150℃,如果伸出长度是400mm,那上下的长度差别就有0.8mm,成香蕉形。再看模具孔和料管的尺寸:温度升高使模具孔变小如果四个方向的模具温度不同,内圆变成椭圆。如果没有适当的温度控制,会造成很多生产问题,如间隙过小造成磨擦,令速度不稳或阻力太大等。

冲头料管间隙控制

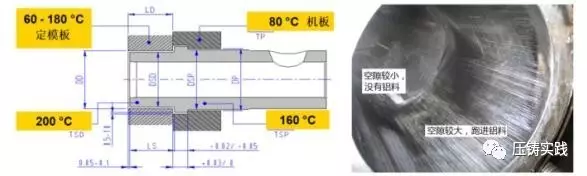

铝液流动性好,在高压状态下,空隙要在0.1mm以内,才能避免铝料跑进料管,以免造成磨损。特别是料管在高温膨胀下,料管/模具、料管/机板之间的公差会间接影响料管内部间隙的变化,因此料管的公差控制很重要。尤其是大直径的料管,140mm的料管比70mm的膨胀要大一倍,如果冲头的冷却正常,那间隙会加大一倍,更容易跑料。请咨询我司有关生产公差要求。

头润滑不均匀

由于冲头油一般添加在加料口或冲头上,压室如果太长,在模具端容易卡锤。

要应付以上冲头密封性和生产连贯的问题,这里我们介绍欧洲Alrotec公司生产的密封环冲头,冲头润滑系统和温控料管的配套技术,来实现高真空压铸生产。

Alrotec冲头系统

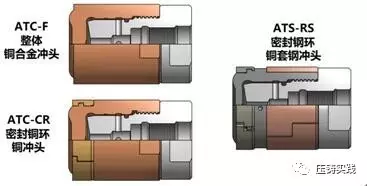

标准的冲头材料除了H13模具钢外,还可以用耐磨的铍铜冲头;对冲头行程长、料管充满度高的大型压铸件生产有很大的好处。铍铜合金有很高的导热性和润滑性,冲头的冷却很快,磨擦系数低,确保冲头温度不会过高,运行时不会卡锤,是很好的冲头材料。铜合金冲头可以选用不同的材质,含镍铬硅的铜合金硬度较低(HB180-220),价格较便宜。含铍(<1%)的镍钴铜合金硬度较高(HB220-280),价格较高。而含铍(>1%)高的镍钴铜合金的硬度最高(HB>300),但价格最高。都是常用的冲头材料。

不过冲头使用时间长了会被料管磨损;此外如果冲头和压室之间的空隙大,在高压的射料过程中,铝料会跑进空隙和残留在内壁上。长时间运行再加上料槽内的润滑性不均,造成冲头和料管进一步磨损和卡锤。为了解决空隙变化的问题,我们有了密封环冲头的设计,即在冲头前端加上密封铜环。经过不断的优化,发展为双密封的钢环+铜套的ATS-RS钢冲头设计,提高了耐用性和性价比。

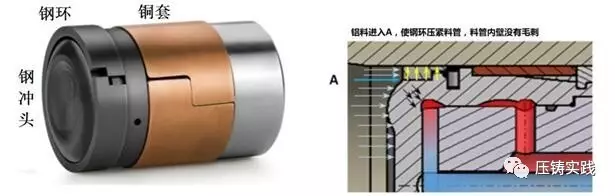

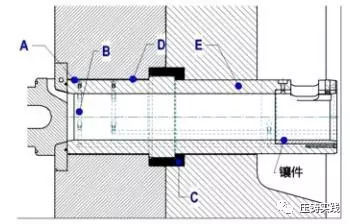

密封环冲头工作原理

Alrotec的密封环冲头是组合式设计,包括前端的开口钢环、钢冲头、铜套和本体。开口的钢环直径比压室的额定内径稍大,使钢环能紧贴压室。在压射过程中,前端的开口钢环和钢冲头受到铝液的正面冲击,由于钢环和钢冲头之间有空隙,铝料在压射时会在A位置跑进空隙,把钢环进一步撑开,使钢环和压室更紧密,因此密封性很高,不会在压室内壁形成毛刺。

铜套是高强度有弹性的铜合金材料,也是开口的设计,它除了提高冲头密封性外,也提高冲头和压室之间的润滑性。附图显示使用密封环冲头的料饼,可以看见毛刺不会在外围出现,而是在内圈出现。

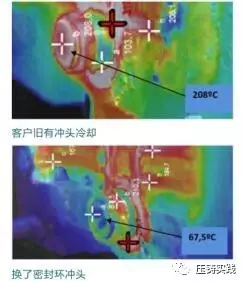

冲头的设计要有足够强度来抵抗正面的高压冲击,也要考虑冲头的冷却,因为温度太高会縮短冲头寿命,而且也拖长了料饼的冷却时间。Alrotec的钢冲头经过优化的设计,冷却效果好,在正常生产情况下冲头表面温度保持在70C以下。保证冲头的使用寿命。寿命可达5-6万。

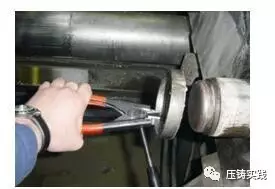

密封环冲头的另一好处是钢环更换容易,利用专用钳子,不需拆下冲头也能快速更换钢环。在合适条件和正常使用下,D120mm以上的钢环寿命超过1.5万模次。

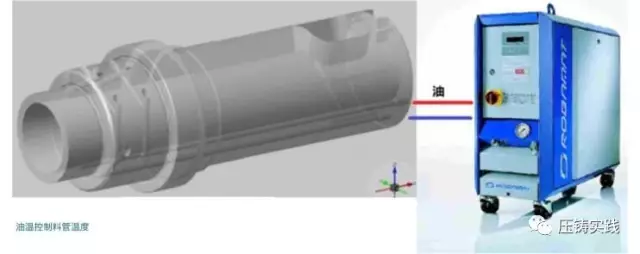

压室设计和温度控制

要解决料管的密封性,温度控制至管重要,和模具/机板的公差控制。当压室不同位置的温差超过50C,压室会变形,太大的变形度令冲头的移动不畅顺,也令冲头和压室的寿命降低。特别是大型压铸机的冲头行程长,铝液填充比率高,压室容易变形。最好能在压室设置冷却管道来控制温度。如果料管温度是以冷水控制,需要打冷模来预热,同时要在压室安装热电偶和温控器连接。相对来说,用热油模温机来控制料管温度会更理想,运作成本虽然比较高,但使用简单。热油可以预热料管,和调节平衡整体温度,使整体压室的温差低于50C,压室的寿命可以延长3-5倍。压射的稳定性提高了,冲头和钢环的寿命也提高。冷启动的报废率也降低。

料管的设计是整个压射套件的核心部分。要使用密封环冲头,最好是用一体化料管。优点是寿命长,工艺稳定性高,料管/机器/模具的对中容易,还有公差和内置管道温度控制。成功的料管设计对使用密封环冲头非常重要。

压室设计要考虑的因素还有热膨胀、强度、对中。

A: 料管近模具位置的温度高,要避免和浇口套一体化设计,影响变形。

B: 使用一进一出的油管加工布置,管道分布在料管的下半部,分布面积要考虑铝液的填充比率,才能有效冷却受热位置。

C: 放置中心环,使生产时料管容易对齐。

D: 料管和模具/机板之间要有足够间隙,允许料管能向外热膨胀。如果间隙太小,压室受热无法向外膨胀,会反向内膨胀,使内径变小,冲头和压室的摩擦增加,大大縮短寿命。

E:压室厚度需要为冲头直径的1/3,保持压室强度。

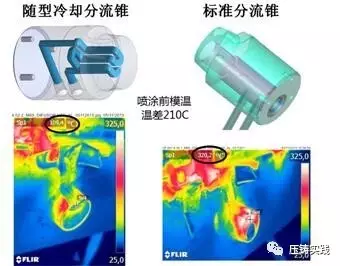

分流锥随型冷却

要减少脱模剂喷涂,和缩短生产周期,分流锥的冷却很重要,因为这部分是明显的热节。要尽快冷却,只能是在这位置大量喷涂,但这样会提高铸件含气风险。另一个方法是在分流锥做随性冷却管道。这种设计的特点是管道形状不受传统机加工的限制,而是根据分流锥的复杂外形来设计的。随性冷却管道布置能接近模具表面,而且热交换面积大,大大提高了镶块的冷却速度,无需过多的喷涂。这种技术对即使形状复杂的模具也能做到平衡的热场分布,避免了整体喷涂过多、缩孔、粘铝、模具寿命短的问题。

压铸用的随型冷却镶块可以用三维积层制造(3D Additive Manufacture),或金属熔接技术(Metal Fusion Bonding)生产,视乎镶件大小、形状和生产成本。分流锥的冷却管道不太复杂,可以用金属熔接技术生产,成本较低。由于冷却分布均匀,大大减低镶件的内应力,寿命比传统的分流锥长很多,超过十多万模次。此技术也可用于冷却复杂的型腔。有需要可向我司咨询。

冲头润滑系统

冲头的运行顺畅,才能保持压射速度稳定,因此冲头润滑很重要。有了良好的冲头润滑系统就能保证冲头料管的寿命。必须做好以下的工作:

-投放在适当的位置,如施放在钢环,直接润滑整个冲头。这适合较短的行程。普遍用在<500T压铸机。

-使用质量好、粘度合适的润滑油。杂质多质量差的冲头油,在和铝液接触会产生过多气体和有机挥发物。如果挥发时间长,特别是在合模情况下还有气体产生,很容易会沾污排气通道和令铸件含气量增加。

-最少的润滑油使用量,能减少机器和环境的污染。雾化的润滑油喷涂是个好方法。

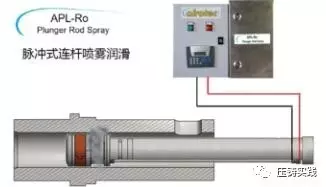

对于冲头行程较长的情况,一般会把冲头油或冲头珠滴在料槽里,受热后流体化挥发充满料槽内壁,来润滑冲头。但对整段行程的润滑不够均匀(前端润滑较好,末端较差),需要用偏高量的润滑油,因此不利于高真空压铸。

为配合钢环冲头的顺畅使用,钢环的润滑很重要。特别是长料管,末端润滑不足会增大摩擦或卡冲头;润滑油多了又沾污铸件,更差的是润滑油和铝液直接接触而燃烧气化,增加了铸件含气量。最理想的是只用少量的润滑油也能应付长料管的润滑,办法是在料管全程均匀喷上雾化的润滑油。我们建议在冲头后部的连杆位置安装喷雾头,使用分段喷油雾,这样整个压室都能均匀润滑,不会出现冲头在压室前端容易卡,而且只需少量喷雾。控制系统可以根据压室的直径和长度,输入喷雾的时间和间隔时段,并精确调节润滑油剂量(精度在0.2毫升以内),提供最小量所需的润滑油。以直径120mm,长800mm的压室为例,每周期的润滑油总量只需约1毫升。

真空阀的配合

在真空压铸的过程中,要保证型腔和料管保持在高真空状态,铝料才能填满盲孔位置和减少含气量,因此在多滑块的模具(容易漏气)使用高效的真空阀(大抽气面积)是非常重要的。一般高效的真空机械阀有很多移动部件,需要经常保养清理才能保证生产畅顺,使用很不方便。虽然以平面搓衣板抽真空在使用上很方便,但抽气面积小,真空度不够,还需要配合密封条防漏气。建议使用澳洲开斯特三维搓衣板,它的抽气面积和机械阀相近,在使用上又无需像机械阀般经常清理,生产效率得到保证,是很好的选择。

总结

生产薄壁结构件时,型腔内的真空度需要控制在<50毫巴气压,需要以下条件配合:

- 冲头压室的密封性要高,减少漏气。

- 不能喷过多的脱模剂,避免水分残留型腔。

- 喷涂器雾化要好,最好是微量喷头。

- 脱模剂喷量要少,避免堆积残留在排气道,影响真空阀的动作或降低排气道面积。

- 使用少腊、高纯度精炼脱模剂。避免过多残留在模面,导致毛刺出现,损坏密封条,影响生产。

- 生产薄壁件的压射速度高,需良好的冲头润滑性 。

- 避免冲头油直接放入压室,影响铸件含气量。应使用连杆脉冲式喷雾方式。

- 冲头必须长时间冷却,要保证水压和流量。

- 料管的公差控制和温度控制非常关键,需要小心计算和做好温控。

要达至以上的效果,冲头的密封、料管的设计、冲头润滑、真空阀等必须同时配合处理。Alrotec公司的密封环冲头系统是创新的技术,并提供全方位的解决方案,使真空压铸生产更稳定和减少废品;提高机器使用率,从而减低成本;而且压铸机油污减少,令车间环境更清洁。是汽车结构件真空压铸生产的必然选择。

|