|

本公司配备了热能去毛刺机、自动清洗机等设备,提供汽车零件、液压阀体、阀芯、航天航空、船用动力单元等精密零部件机械去毛刺代加工专业服务。工厂借助德国先进的汽车、液压、航空和医疗方面的加工工艺和经验,提供专业的热能去毛刺加工和清洗服务,免费样件加工和报价,通常您的样品将在72小时或更短的时间内得到分析和报价。

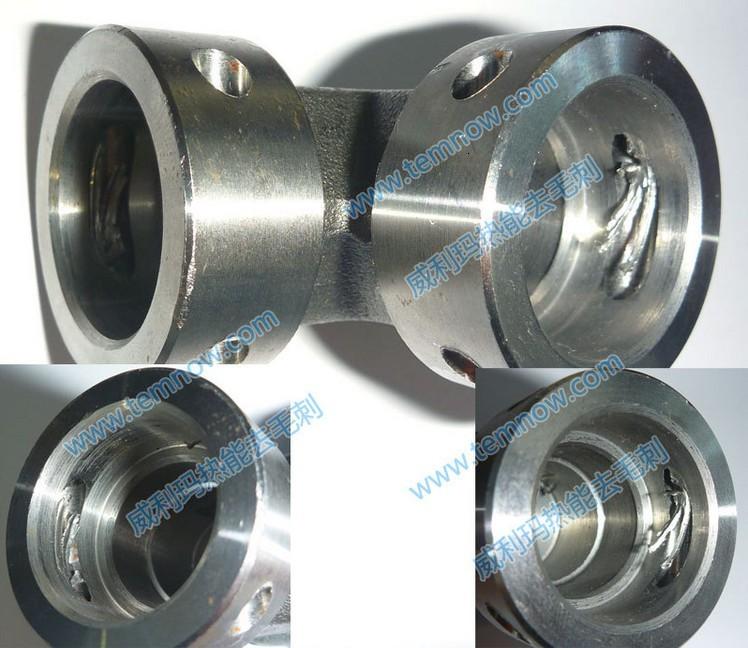

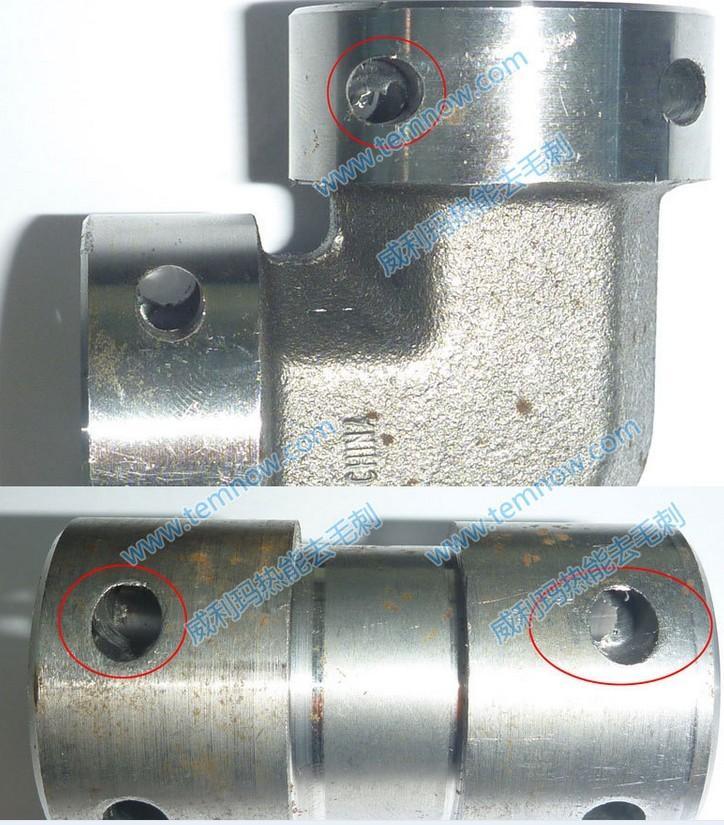

热能去毛刺的工艺方法是利用高温清除零件的毛刺和飞边。被加工零件置于密封燃烧腔内,将可燃气体(天然气/甲烷/氢气)和氧气按一定比例、一定压力充入腔内,可燃气体包裹零件的里外以及毛刺、飞边,密密充斥零件内、外部、孔内,甚至盲孔里面。由火花塞点燃气体,瞬间产生燃点以上的高温。由于毛刺、飞边高于零部件表面,当温度急剧上升到毛刺,飞边自然点以上时,小体积的毛刺、飞边燃烧。毛刺燃烧至工件主体,温度迅速降到自燃点以下时,腔里多余的氧气和毛刺混合化为氧化粉尘。这一过程很短,仅足以将毛刺、飞边烧掉,而不至于影响到工件本身。燃烧后,落在工件的所有表面上的毛刺和飞边的氧化残留物可以用溶剂清洗掉。

热能去毛刺工艺的优点是加工后不需要检验是否有未去除和未除净的毛刺,效果可靠且效率高;可以处理多种材料:锌、铝、铜、钢、不锈钢、铸铁、以及热熔塑料等零件;相类似的零件,即使尺寸略有不同,也可以放在一起处理;对于尺寸不同的零件,甚至不用改变时间就能进行处理;热能去毛刺具有去除毛刺、飞边而又不影响和损伤工件的尺寸或金相结构的特点,可以去除零件任意部位的毛刺,包括手工无法到达的部位、零件内孔交接处,甚至盲孔里的毛刺,使生产成本大大降低,并保证了零件的质量和寿命。

最适合于对复杂结构工件的内外部去毛刺

——热能去毛刺(TEM)一种高效率的非传统表面处理工艺

热能去毛刺原理热能去毛刺机的去毛刺(飞边)过程是一种利用热化学反应过程,将所需去毛刺(飞边)的零件,放在密闭容器内,然后充入一定量的氢气(或甲烷)和氧气,经火花塞点燃以后,混合气体在瞬间内反应,放出大量的热,使毛刺(飞边)在高温(约3000oC),高压(充气压力的20倍),高速(8倍音速)作用下,加热自燃,而达到去除毛刺(飞边)的目的。因反应时间及短(仅0.003秒),所以加工后的零件原有尺寸、表面光洁度、金相组织以及机械性能等基本没有变化。

腔内过量的氧气和烧掉的毛刺形成一种氧化物粉末。当燃烧到工件主体,腔内温度迅速下降并停止加工。 腔内燃烧过程非常地快,但足够能将毛刺和飞边烧成氧化物粉末,却不足以改变工件本身的尺寸或者特性。如果必要,工件和封闭腔内的氧化物粉末实际上可以用任何清洗剂进行清洗。

总之,热能加工工艺是一种速度快,成本低,加工能力强的去毛刺方法,并且不会影响到工件的其它部位。

典型的热能去毛刺应用

航空、航天精密压铸件;汽车零部件、汽车阀体、气动和液动部件、液压阀体;

有盲孔及交叉孔的金属零件、批量大、形状复杂的零件、电子、电脑、通讯、相机、玩具零件。

零件特征:盲孔、交叉孔、螺旋加工件、旋转件、大批量。

可应用材料:锌、钢、铝、黄铜、铸铁及合金……

热能去毛刺(TEM)一种高效率的非传统表面处理工艺:

使用可燃混合气,使用燃烧腔密封工件,通过瞬间燃烧方式(15-25毫秒)点燃毛刺(由于毛刺的表面积大体积小的特征)

优势:生产节拍快,加工成本低。

工艺特点:

根据不同(材质)的零件,通过调节气体压力、混合比达到不同的去毛刺效果。

最低的去毛刺成本

及高的工作效率

可重复加工

工艺的工装非常简单

适合复杂的零件

100%去除毛刺(飞边)

|